Facteurs clés à prendre en compte lors de l'achat d'une machine de découpe au laser fibre

Compatibilité des matériaux et champ d'application

Métaux et non-métaux : comprendre les limites de la coupe

La polyvalence des machines de découpe laser à fibre se distingue par leur capacité à découper divers matériaux. Cependant, les limites de découpe diffèrent nettement entre les métaux et les non-métaux. Les métaux comme l'acier et l'aluminium sont idéaux pour les lasers à fibre grâce à leur densité et leurs propriétés réfléchissantes, permettant des découpes précises et nettes. En revanche, les non-métaux comme le plastique et le bois présentent des difficultés : la longueur d'onde des lasers à fibre n'est pas adaptée à ces matériaux, et leur découpe entraîne souvent des projections de débris, susceptibles d'endommager les équipements. De plus, les lasers à fibre excellent dans la découpe de métaux réfléchissants comme le cuivre et le laiton, un domaine où d'autres types de lasers peuvent échouer. Selon les statistiques du secteur, les matériaux comme l'acier inoxydable, l'acier doux et l'aluminium sont les plus fréquemment traités par lasers à fibre. Ces machines se distinguent dans les secteurs de l'automobile, de l'aérospatiale et de l'électronique, où précision et rapidité sont essentielles.

Capacités de gestion multi-matériaux

La polyvalence des machines de découpe laser à fibre leur permet de traiter une large gamme de matériaux, ce qui améliore considérablement les processus de conception et de fabrication. Par exemple, dans les secteurs nécessitant des changements fréquents de matériaux, comme l'électronique et l'automobile, cette capacité rationalise considérablement les lignes de production. Les avancées technologiques permettent désormais aux machines de passer facilement d'un type de matériau à l'autre, comme les métaux et certains plastiques, sans nécessiter de modifications importantes des réglages. Des études de cas dans le secteur manufacturier ont montré que l'intégration de capacités de manutention multi-matériaux peut entraîner une réduction des délais et des coûts de production globaux, optimisant ainsi les lignes de production. Ces avancées technologiques, notamment l'amélioration des systèmes logiciels et l'adaptabilité accrue des machines de découpe laser, facilitent le bon fonctionnement et optimisent l'automatisation. Cette adaptabilité minimise non seulement les temps d'arrêt, mais favorise également l'émergence de solutions de fabrication innovantes dans divers secteurs industriels.

Considérations relatives à la puissance laser et à l'efficacité énergétique

Adaptation de la puissance à l'épaisseur du matériau

Il est essentiel de comprendre la puissance adaptée à l'épaisseur du matériau pour optimiser les performances du laser et minimiser les déchets. Différents matériaux nécessitent des réglages de puissance spécifiques pour garantir des coupes nettes et un fonctionnement efficace. Par exemple, la découpe efficace d'acier de 6 mm peut nécessiter environ 4 kW, tandis que des matériaux plus fins peuvent en demander moins. Un réglage de puissance inapproprié peut entraîner des coupes de qualité inférieure, ce qui entraîne une augmentation du gaspillage de matériau et des inefficacités opérationnelles. Un réglage de puissance approprié améliore non seulement la précision de coupe, mais prolonge également la durée de vie de la machine en évitant les contraintes inutiles. Les tableaux ou graphiques illustrant les besoins en puissance en fonction de l'épaisseur du matériau sont des outils essentiels pour les opérateurs recherchant des réglages rapides et précis.

Analyse du coût par coupe avec des systèmes d'air haute pression

L'évaluation du coût par découpe laser est essentielle, notamment lors de l'intégration de systèmes à air haute pression. Ces systèmes peuvent influencer considérablement les coûts d'exploitation grâce à leur capacité à maintenir l'efficacité à moindre coût. Par exemple, l'utilisation de systèmes à air à la place des gaz traditionnels peut réduire les dépenses d'exploitation tout en améliorant potentiellement la qualité de découpe. Les données de référence comparant les méthodes traditionnelles aux systèmes à haute pression indiquent que les systèmes à air constituent une alternative plus rentable tout en maintenant la qualité de la production. Les cas où les systèmes à air excellent se caractérisent souvent par une consommation d'énergie plus faible, ce qui se traduit par une réduction des coûts d'exploitation et une augmentation de l'efficacité globale des opérations de découpe laser à fibre.

Composants d'ingénierie de précision

Importance des têtes laser et des servomoteurs suisses

Les têtes laser suisses jouent un rôle crucial dans la réalisation de découpes de précision, affectant considérablement la qualité de production des systèmes laser à fibre. Ces têtes laser spécialisées sont conçues pour offrir une qualité de faisceau supérieure, ce qui se traduit par des coupes plus nettes et une réduction du gaspillage de matière. L'intégration de servomoteurs optimise le processus de découpe en garantissant des opérations plus rapides et plus précises. Les servomoteurs assurent un contrôle précis des mouvements, optimisant ainsi l'interaction du laser avec la matière. Les données du secteur montrent que les systèmes équipés de têtes laser suisses et de servomoteurs surpassent les configurations traditionnelles en termes d'efficacité et de qualité. Cette combinaison d'ingénierie de précision est essentielle pour les entreprises qui souhaitent maintenir des normes élevées dans leurs processus de fabrication, en particulier dans des secteurs comme l'aérospatiale et l'automobile, où la précision est primordiale.

Systèmes de rails de guidage pour une précision répétable

Les systèmes de rails de guidage sont essentiels pour garantir la précision et la répétabilité des opérations de découpe laser. Ils constituent l'ossature de la machine, offrant stabilité et précision pendant les cycles de production. Des rails de guidage de haute qualité garantissent le maintien de la position et de l'alignement du laser, essentiels à l'obtention de résultats constants. Des systèmes de rails de guidage de mauvaise qualité peuvent entraîner des écarts dans la trajectoire de coupe, affectant la qualité du produit final et gaspillant des matériaux précieux. Les tests des fabricants démontrent que des rails de guidage robustes contribuent à la longévité d'une machine, réduisant les besoins de maintenance et les coûts d'exploitation. Des secteurs comme la fabrication de dispositifs médicaux, où la précision est un critère essentiel, bénéficient grandement de systèmes de rails de guidage de qualité supérieure. L'amélioration des résultats dans ces secteurs souligne l'importance d'investir dans des composants de qualité pour les systèmes laser.

Support opérationnel et intégration de logiciels

Renforcer les capacités du système de contrôle

Pour maximiser le potentiel des machines de découpe laser à fibre, le rôle des systèmes de contrôle avancés est crucial. Ces systèmes sont dotés d'interfaces conviviales qui simplifient l'utilisation et améliorent la précision des tâches de découpe. L'intégration de logiciels sophistiqués permet d'optimiser les trajectoires de coupe, réduisant ainsi les temps d'arrêt et améliorant l'efficacité. Par exemple, de nombreuses solutions logicielles pour machines laser à fibre proposent des mises à jour automatiques qui optimisent continuellement le processus de découpe grâce à des analyses en temps réel. De plus, l'intégration de ces systèmes aux configurations de fabrication existantes permet de rationaliser les opérations, garantissant des transitions fluides entre les flux de travail et réduisant les goulots d'étranglement opérationnels.

Exigences de formation et protocoles de maintenance

La formation des opérateurs est essentielle pour optimiser le potentiel des machines de découpe laser fibre. Des opérateurs qualifiés sont essentiels pour maintenir des performances élevées et éviter les erreurs coûteuses dues à une formation inadéquate. Universal Tool & Engineering souligne l'importance de la formation et de l'assistance sur site, qui améliorent considérablement les compétences des opérateurs. De plus, le respect de protocoles de maintenance rigoureux est crucial pour la longévité et les performances optimales de ces machines. Les meilleures pratiques incluent des contrôles réguliers des composants de la machine et des mises à jour régulières du logiciel de découpe. Des études ont montré que les entreprises qui investissent dans des programmes de formation complets pour leurs opérateurs constatent une nette augmentation de leur efficacité de production par rapport à celles qui ne le font pas. Cela concorde avec les conclusions des rapports sectoriels qui soulignent l'importance d'un personnel formé pour atteindre une efficacité opérationnelle optimale.

Solutions de découpe laser à fibre en vedette

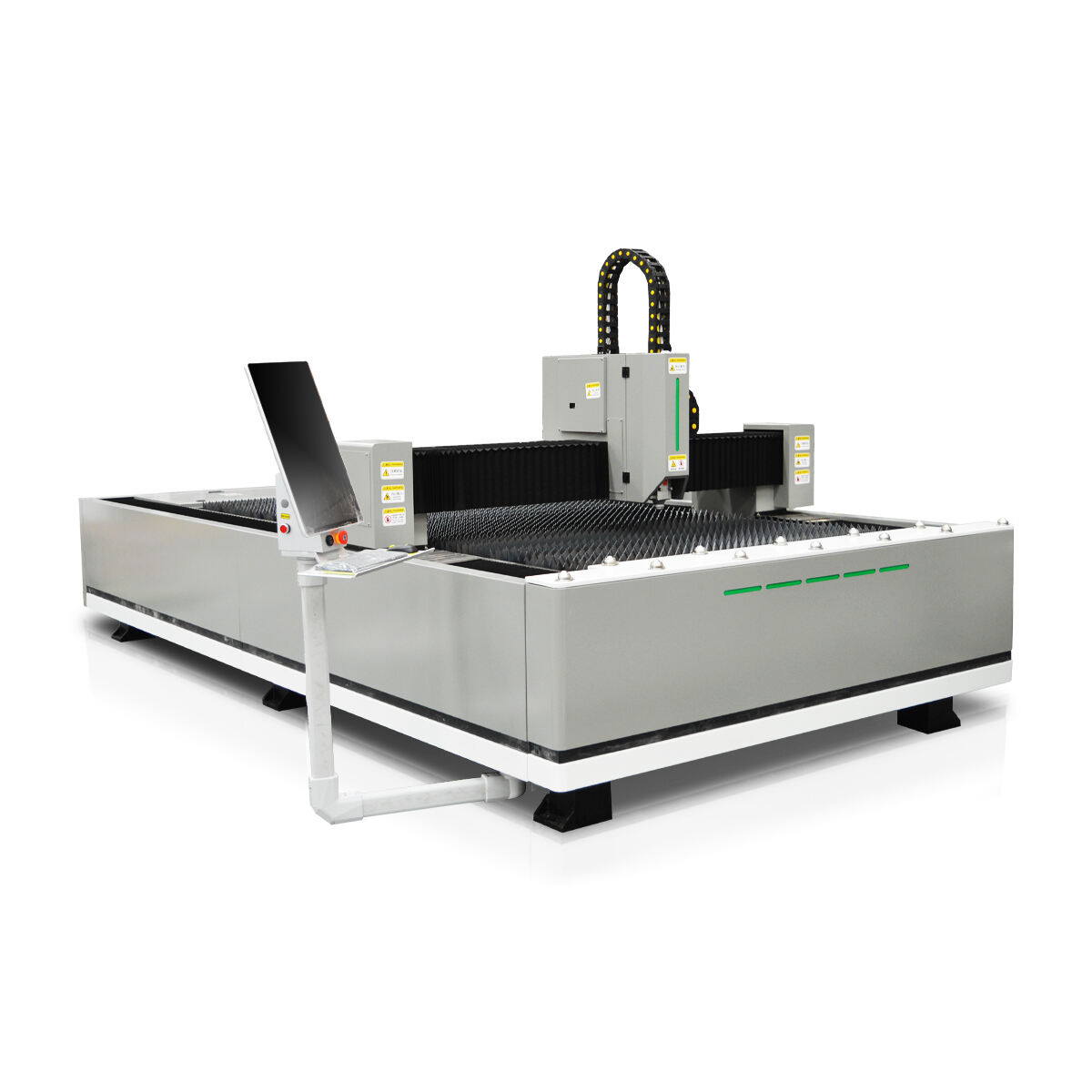

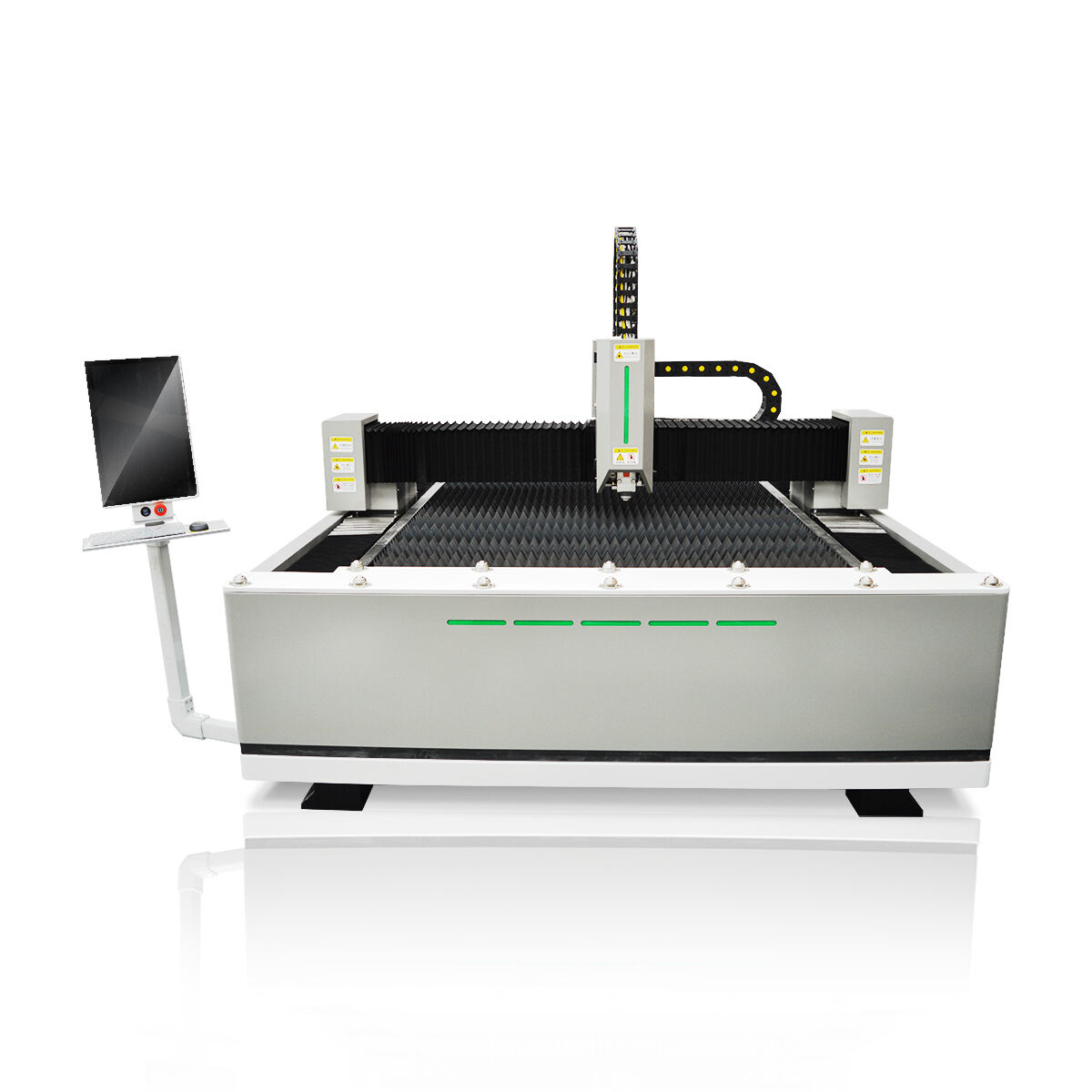

Machine de Découpe au Laser Fibre WR 1530 : Précision à Haut Débit

La Machine de découpe laser à fibre WR 1530 se distingue par sa précision exceptionnelle à grande vitesse et constitue un outil essentiel pour diverses applications de la métallurgie. Cette machine bénéficie de spécifications garantissant une vitesse impressionnante, atteignant des cadences de coupe de plusieurs mètres par minute avec une précision constante. Sa conception lui permet de couper une large gamme de matériaux métalliques, de l'acier inoxydable aux plaques de titane, ce qui la rend polyvalente pour de nombreux projets. Les témoignages de professionnels du secteur soulignent ses performances supérieures, les clients plébiscitant la WR 1530 pour la facilité avec laquelle elle traite des conceptions complexes. Comparée aux autres modèles du marché, la WR 1530 s'impose comme une machine de choix grâce à son alliance de technologie sophistiquée et de fonctionnalités conviviales.

Machine de découpe laser à fibre 1530 : efficacité de production améliorée

La Machine à découper les fibres au laser1530 conçue pour améliorer considérablement l'efficacité de la production, cette machine constitue un atout précieux pour toute opération de fabrication. Alliant hautes performances et rentabilité, elle utilise des technologies innovantes pour minimiser la consommation d'énergie tout en maximisant la productivité. Les entreprises qui investissent dans ce modèle peuvent espérer un retour sur investissement (ROI) significatif grâce à ses performances élevées et à ses capacités de découpe de précision, qui réduisent le gaspillage de matière et optimisent le flux de travail. Grâce à ses fonctionnalités de pointe intégrées, telles qu'un logiciel et une automatisation avancés, cette machine gère efficacement des tâches qui nécessiteraient autrement une main-d'œuvre importante, optimisant ainsi l'ensemble de la chaîne de production.