なぜ産業用途にレーザーカッティングマシンを選ぶべきか?

産業におけるレーザーカッティングマシンの主要な利点

複雑なデザインに対する比類ない精度

レーザー切断機は、0.1 mm未満の公差で複雑なデザインを加工できるという卓越した精度で注目されています。この精密な切断能力により、高精度の複雑な部品を製造でき、追加の加工工程を減らすことができます。CADソフトウェアを使用して、デザイナーは設計を簡単に操作でき、レーザー切断機が誤りなく解釈して実行します。業界統計によると、レーザー切断技術を採用することで、企業は最大50%の初回合格率向上が見込まれます。この改善は効率を向上させると同時に、エラーを最小限に抑えることで、レーザー切断機が製造業界において欠かせない存在となっています。

ダウンタイムの少ない高速生産

レーザーカッターの動作速度は驚異的であり、通常は1分間に20から100インチの範囲で、これは生産スループットを大幅に向上させます。この高速なカット能力は、リードタイムを短縮し、競争力を高めると同時に、高い生産性を確保します。さらに、これらのシステムが作業間を迅速に切り替えられる能力により、ダウンタイムが最小限に抑えられ、全体的な効率が向上します。最近のデータによると、レーザーカット技術を使用する企業は、伝統的な方法と比較して処理時間を約30%削減できることが示されており、これは彼らの卓越した運用能力と、タイトな生産スケジュールに対応するための競争優位性を証明しています。

材料廃棄量とエネルギー消費の削減

レーザー切断技術は、その効率性で知られており、集中したビームを使用して精密な切断を行い、カーフ幅を最小限に抑え、材料の無駄を減らします。この精度により、企業は原材料の使用を最大限に活用でき、オペレーションコストが削減され、リーン製造の原則に完全に対応します。さらに、レーザー切断機は伝統的な方法よりもエネルギー消費量が少なく、エネルギー消費における大幅な節約を提供します。報告によると、レーザー切断装置を使用することによるエネルギー節約は、従来のプロセスと比較して20%から50%に達する可能性があり、工業用途へのレーザー技術の導入による環境面と経済面での利点を強調しています。

特定の製品機能に関するさらなる洞察のために、コヒーレント社、ユニバーサルレーザーシステムズ社、グラボテックグループなどの多くの信頼できるブランドが、産業ニーズに合わせた高度なレーザー切断機を提供しています。

プラズマやウォータージェットに比べて優れた切断精度

ファイバーレーザーカッターは、プラズマやウォータージェットの代替品と比較して並外れた切断精度を提供し、細かい詳細作業を可能にします。この精度は、正確な測定と完璧な生産が必要な航空宇宙や自動車産業にとって不可欠です。研究によると、ファイバーレーザーカッターは大量生産でも一貫性を維持でき、各部品が仕様を満たすことを保証します。企業がプラズマカットからファイバーレーザーに移行する際には、製品品質の顕著な改善が見られることがよくあり、これにより厳しい業界基準を満たすことができます。

工具の寿命を延ばす非接触プロセス

ファイバーレーザー切断の非接触特性は、切断工具の摩耗を大幅に減らし、工具の寿命が延びて交換頻度が減少します。この特徴により、メンテナンスが必要となる機会が減少するため、時間とともに運用コストが削減されます。機械の寿命が延びることでダウンタイムが減少し、全体的な生産性と効率が向上します。専門家によると、ファイバーレーザーシステムは伝統的な切断システムよりも最大50%長く動作でき、機械の利用効率を最大化することで従来の方法に大きな優位性を提供します。

繰り返し可能な結果のための自動化CNC統合

CNC技術とファイバーレーザーカッターの統合は、生産プロセスに自動化と一貫した再現性をもたらします。この自動化により人為的な誤差が最小限に抑えられ、大量生産において高品質な結果が確保されます。CNCモデルは非常に-versatileで、プログラミングを通じてさまざまなデザインに簡単に適応できるため、生産能力が向上します。研究によると、CNC統合レーザーを使用する製造業者は、生産精度を40%以上向上させることができ、この先進的な統合技術による効率と一貫性の大幅な改善が示されています。

ファイバーレーザーカット技術の工業的応用

自動車部品のための金属加工

ファイバーレーザー切断技術は、特に金属加工において自動車産業の柱となっています。その精度は、車両の性能に不可欠なだけでなく、安全性を確保するための複雑な部品を作成するのに重要です。その応用範囲は広く、シャシーコンポーネントの切断から、ブラケットやエキゾーストシステムの効率的で精密な製造まで多岐にわたります。電気自動車の需要が増加するにつれて、自動車産業は急速なプロトタイピングと量産のためにファイバーレーザーへの依存を強めており、これにより生産時間は20%以上削減されています。この変化は、製造プロセスを向上させるだけでなく、革新的な技術を採用する産業の成長を支援しています。

航空宇宙グレード材料加工

ファイバーレーザー技術は、航空宇宙分野の応用において高度な材料を切断するために不可欠です。チタンやアルミニウム合金のような素材を精密に処理する能力により、厳しい安全性や重量規格を満たす部品の製造に欠かせません。この精度は、複雑な形状が要求される航空機部品の製造において非常に重要です。この技術は生産プロセスを効率化し、無駄を削減します。さらに、専門家はレーザーカットが航空宇宙製造における持続可能性の向上に寄与することを認めています。それは高品質基準を維持し、環境への影響を軽減するのに役立ちます。

大量電子機器製造

ファイバーレーザーカットは、回路基板や詳細な部品を作成する際に精度を必要とする電子機器メーカーにとって重要です。この技術は、周囲の素材に影響を与えることなく複雑なカットを行う能力を持ち、特に繊細な電子部品を取り扱う場合に不可欠です。さらに、ファイバーレーザーは設計変更への迅速な対応が可能で、メーカーが進化する市場のニーズに素早く応じることができます。統計によると、電子業界でファイバーレーザーカットを利用している企業は、生産上の誤りとそれに伴うコストが大幅に削減されたことが報告されており、この技術は電子業界における革新と効率性の向上の触媒となっています。

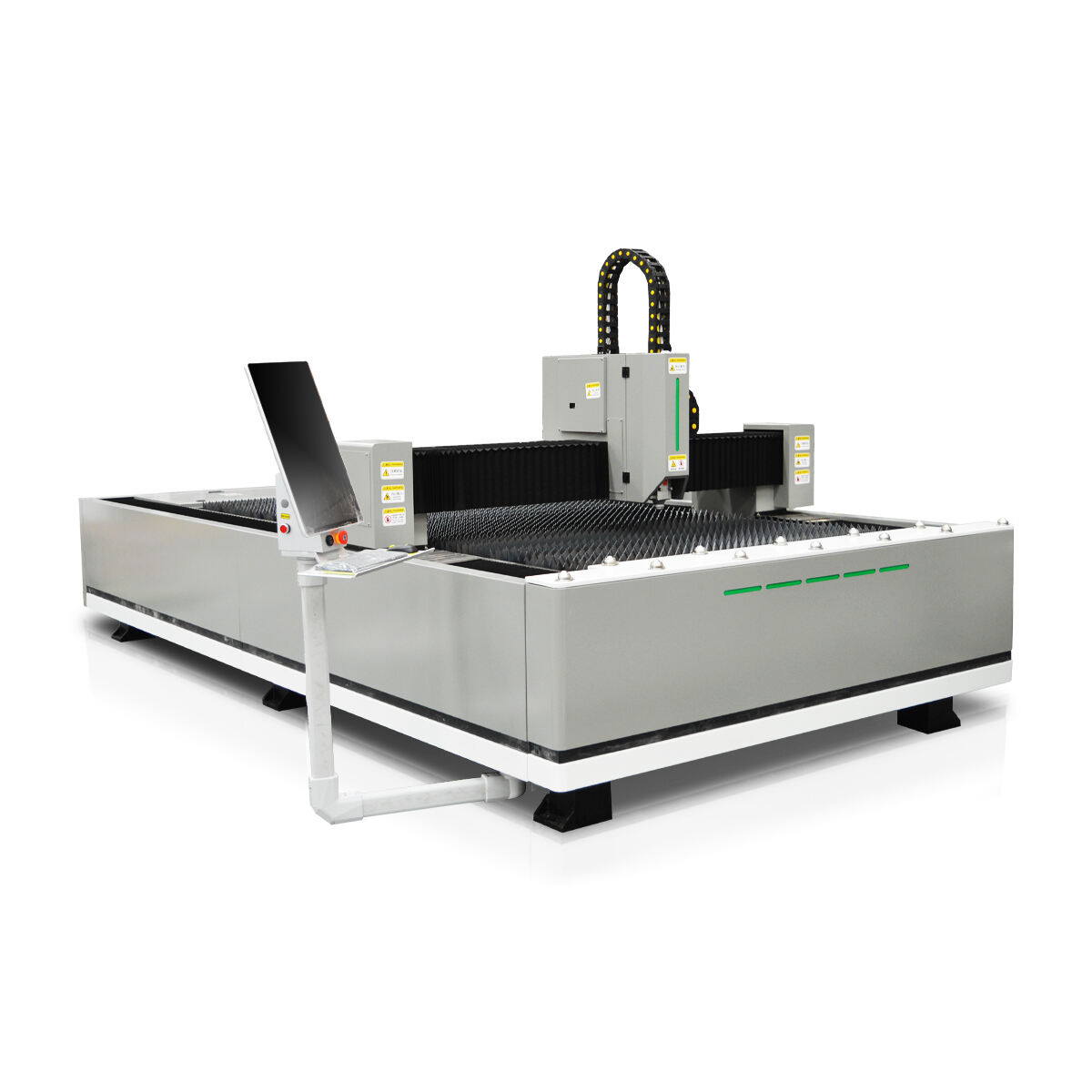

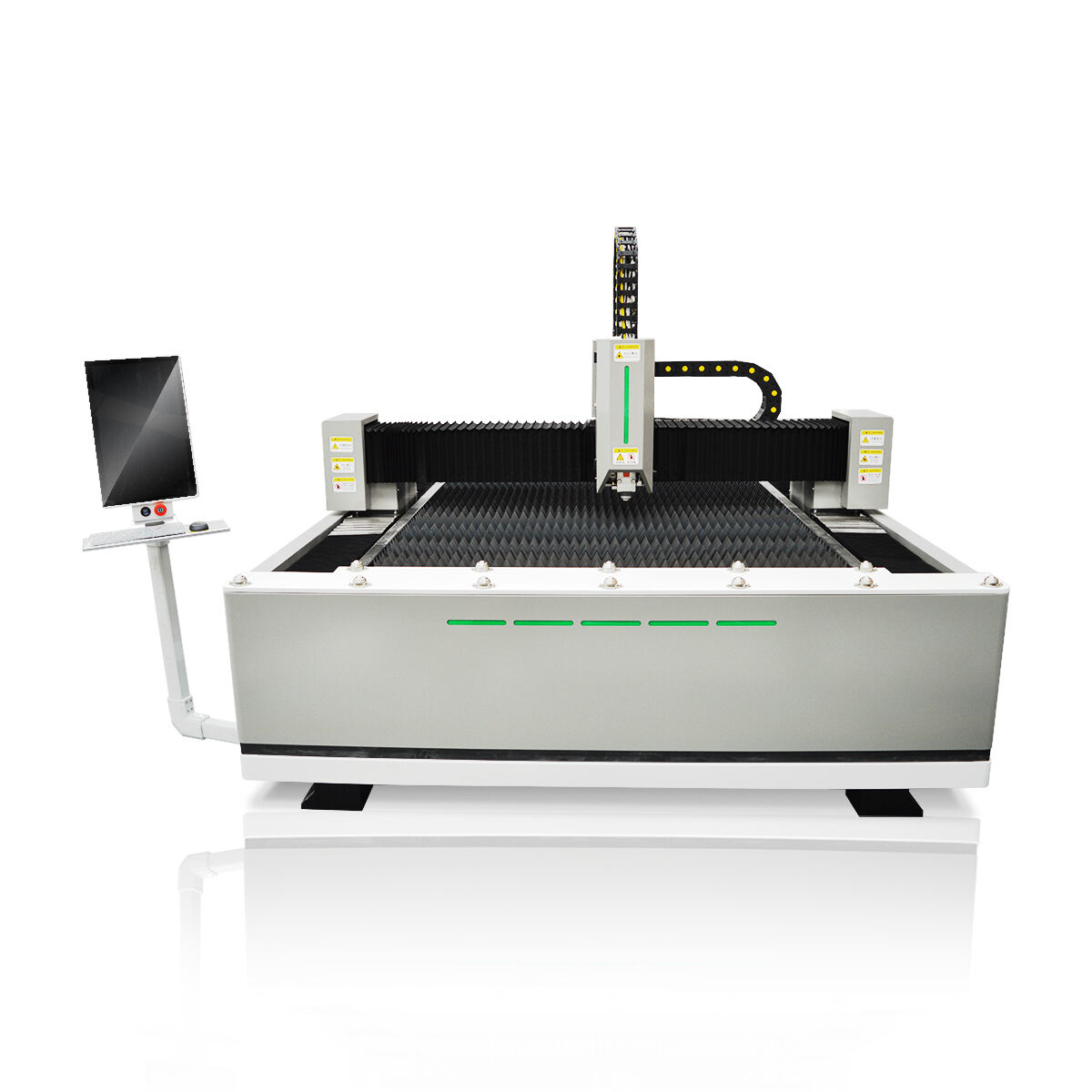

ファイバーレーザーカッティングマシン 1530: 特徴と利点

1500x3000mmの大規模プロジェクト用加工範囲

ファイバーレーザーカッティングマシン 1530は、1500x3000mmの広々とした加工範囲を誇り、大規模な工業プロジェクトに最適です。この広い作業領域により、メーカーはより大きな素材を処理でき、頻繁な機械の再設定を行うことなく大量生産を実現できます。これにより、メーカーはワークフローを最適化し、生産性を大幅に向上させることができます。この容量を活用することで、企業はサイクルタイムの短縮と効率の向上を体験できます。業界の専門家によると、1530のような広い作業エリアを提供する機械は、最大35%の生産量の増加につながる可能性があり、さまざまな分野で欠かせない存在となります。

1000Wパワーで10+ メートル/分のカットスピード

ファイバーレーザーカッティングマシン 1530 は、1分あたり10メートルを超える驚異的なカット速度を特長としており、その強力な1000Wの出力によって駆動されます。この強力な組み合わせにより、要求の厳しいカット作業が確実な精度と他に類を見ない正確さで実行されます。厚い材料でも繊細な金属でも、この機械の多様性には敵がいません。短期間でのプロジェクト遂行を可能にし、企業がタイトな納期に対応し、顧客満足度を維持するのに役立ちます。実際、事例研究では、1530を導入することで生産速度が最大50%向上することが示されており、これは運用効率を向上させる上で非常に重要な役割を果たしていることを証明しています。

精密作業用のスイス設計のコントロールシステム

1530モデルは、スイスのエンジニアリング基準に従って設計された高度な制御システムが搭載されており、高精度な操作を保証します。この洗練されたシステムは緻密な処理と直感的な操作を可能にし、エラーマージンを大幅に最小限に抑え、最終製品の品質を向上させます。さらに、さまざまな材料に対応する設定をカスタマイズできる柔軟性により、運用効果が強化され、多様なカットニーズに対応できます。ユーザーのフィードバックによると、このレベルのコントロールにより廃棄物を最大30%削減でき、大幅なコスト削減を実現し、持続可能な製造プロセスを促進します。

これらの特長について議論することで、私は単にファイバーレーザーカッティングマシン1530の優れた能力を強調しているだけでなく、生産性とコスト効率に対するその大きな影響にも触れ、現代のメーカーにとって非常に需要の高い資産であることを伝えています。

施設に適したレーザーカッターを選ぶ

電力要件と素材の厚さの評価

出力電力と素材の厚さの間の関係を理解することは、適切なレーザーカッターを選択する上で重要です。レーザーカッターの電力を素材の厚さに合わせることで、最適なカット結果が得られます。厚い素材に対して電力が低すぎるとカット品質が低下し、薄い素材に対して電力が高すぎると貫通してしまい、品質に悪影響を与える可能性があります。ほとんどの施設では、さまざまな素材タイプに対応するために、1000Wから2000Wの電力範囲を選んでいます。専門家の意見によれば、これらの要素を適切に評価することで、カット効率が向上し、運営コストが削減されます。

コスト効率のためにガスアシストオプションを評価する

レーザー切断機を考える際、コスト効率のために適切なガスアシスト(窒素や酸素など)を評価することは重要です。ガスアシストは、切断品質や速度を向上させるだけでなく、特にステンレス鋼やアルミニウムなどの材料でよりクリーンなエッジを作り出します。材料の品質に関する利点と異なるガスのコストを比較考量することが重要です。製造効率に関する研究では、最適化されたガスアシストが運用コストを最大20%削減できることが示されており、これは予算に配慮した運用においてこの考慮事項の重要性を強調しています。

サーボモーターと精密ガイドの重要性

サーボモーターは、レーザー切断作業の応答性と精度において重要な役割を果たし、切断品質に直接影響を与えます。同時に、精密ガイドは材料の動きを一貫性のあるものに保ちます。この一貫性は、精度が最優先される高速アプリケーションにおいて、最高の結果を得る上で非常に重要です。高品質なサーボモーターやガイドへのアップグレードは、生産性と製品品質の向上につながる投資となります。業界報告からのフィードバックによると、高度なサーボシステムを使用している施設では、30%以上の改善が一般的な結果として、切断精度と生産量の向上が報告されています。