Jak wybrać odpowiedni wycinkowy laser fibrowy dla potrzeb Twojego biznesu

Kluczowe czynniki przy wybieraniu maszyny do cięcia laserowego woltrem

Wymagania dotyczące zgodności materiałów i grubości

Podczas wybierania maszyny do cięcia laserowego wątkowego, kluczowe jest zidentyfikowanie rodzajów materiałów, które zamierzasz cięć, takich jak metale, plastiki lub kompozyty, oraz uwzględnienie ich odpowiadających grubości. Na przykład, progi cięcia różnią się znacząco między nierdzewną stalą, aluminium i stalą węglową, każda z których wymaga różnych ustawień mocy dla skutecznego cięcia. To rozumienie pomaga w ocenie uniwersalności maszyny. Standardy branżowe sugerują, że optymalne cięcie w zależności od grubości różni się między maszynami, dlatego przestrzeganie specyfikacji producenta jest kluczowe do zapewnienia dokładnych cięć i przedłużenia życia narzędzia cięcia. Ten krok jest szczególnie ważny dla użytkowników potrzebujących spójności w złożonych pracach metalowych.

Rozważania dotyczące mocy lasera i prędkości cięcia

Badanie korelacji między mocą lasera a prędkością cięcia jest podstawowe przy wybieraniu maszyny do cięcia laserowego w technologii fibrowej. Ogólnie rzecz biorąc, wyższa moc w watbach przekłada się na szybsze prędkości cięcia, co oznacza, że maszyny z ulepszonymi możliwościami mocy mogą znacząco zwiększyć produktywność bez rezygnacji z precyzji. Ten balans między mocą a prędkością jest kluczowy; zbyt duża moc może spalić przez delikatne materiały, podczas gdy niewystarczająca moc może prowadzić do niedokładnych cięć. Badania rynkowe wskazują, że różne sektory przemysłu preferują określone oceny mocy, co może przewodnić użytkowników w wyborze najbardziej odpowiedniej maszyny. Maszyny o większej mocy są zazwyczaj ulubionymi branż, które wymagają wysokiej przepustowości i efektywnych operacji.

Wymagania dotyczące precyzji dla Twoich aplikacji

Potrzeba precyzji różni się znacząco między różnymi branżami, takimi jak motoryzacyjna, lotnicza i biżuteria, każda z nich wymaga określonych dopuszczeń. Poziom precyzji zależy od konstrukcji maszyny, jakości jej optyki oraz możliwości oprogramowania. Wysoko precyzyjne maszyny do cięcia laserowego włókien są nieocenione w minimalizacji odpadów i redukcji ponownego wykonywania prac, wspierając tym samym wysokiej jakości produkcję. Badania wykazały, że precyzja w cięciu nie tylko poprawia jakość gotowego produktu, ale również zwiększa ogólną efektywność produkcji, prowadząc do mniejszej liczby błędów i odrzuceń. To sprawia, że jest kluczowe dla producentów inwestowanie w sprzęt spełniający ich konkretne wymagania dotyczące precyzji.

Specyfikacje techniczne do oceny

Wymiary maszyny vs przestrzeń warsztatu

Podczas inwestycji w maszynę do cięcia laserowego z włókna optycznego kluczowe jest ocena wymiarów maszyny w stosunku do przestrzeni warsztatu. Upewnienie się, że zajmowana powierzchnia pasuje dobrze do dostępnej przestrzeni, jest ważne dla utrzymania swobody ruchu operatora i przestrzegania norm bezpieczeństwa. Ponadto, planowanie odpowiedniej wentylacji i magazynowania materiałów jest konieczne podczas pozycjonowania większych maszyn, aby zapewnić bezpieczne środowisko pracy. Wytyczne branżowe sugerują zachowanie minimalnego odstępu wokół maszyn do cięcia laserowego, aby utrzymać protokoły bezpieczeństwa i umożliwić efektywny przepływ pracy.

Systemy sterujące i integracja oprogramowania

Integracja przyjaznych dla użytkownika systemów sterowania jest kluczowa dla efektywnego działania maszyn do cięcia laserowego fibrowego. Te systemy pozwalają operatorom na dokładne programowanie cięć i usprawnianie procesów produkcyjnych. Ważne jest, aby zapewnić zgodność z istniejącym oprogramowaniem CAD/CAM, co ułatwia bezproblemową integrację przepływów pracy. Badania wykazały wpływ efektywnej integracji oprogramowania na skracanie czasów przygotowań i zwiększenie wskaźników produkcji. Ta zgodność nie tylko podnosi wydajność, ale również minimalizuje błędy w programowaniu, gwarantując wysoką precyzję podczas wykonywania zadań cięcia.

Potrzeby konserwacyjne i jakość komponentów

Rozumienie wymagań dotyczących konserwacji maszyn do cięcia laserowego wtryskowych jest kluczowe dla przedłużenia ich żywota użytkowego i zapewnienia optymalnej wydajności. Konserwacja rutynowa, w tym serwisowanie i zamiana zużywanych elementów, musi być uwzględniona w procesie podejmowania decyzji. Jakość komponentów, takich jak optyka i lasery,直接影响uje zarówno wydajność maszyny, jak i częstotliwość zadań konserwacyjnych. Eksperci sugerują inwestycję w wysokiej jakości komponenty, aby zminimalizować zużycie i obniżyć ogólny koszt konserwacji. Ten sposób działania nie tylko przedłuża czas pracy maszyny, ale również maksymalizuje czas pracy, co jest kluczowe dla produktywności.

Ocena producentów maszyn do cięcia laserowego wtryskowych

Certyfikaty i standardy jakości

Certyfikaty odgrywają kluczową rolę w ocenie producentów maszyn do cięcia laserowego w technologii fiber. Te certyfikaty, takie jak ISO 9001, oznaczają, że producent przestrzega międzynarodowych standardów jakości, co gwarantuje, że ich produkty spełniają wysokie poziomy niezawodności i wydajności. Wybór dostawcy posiadającego te certyfikaty może zwiększyć zaufanie i wiarygodność dla klientów, którzy liczą na spójną jakość maszyn. Dane branżowe wskazują, że około 75% producentów maszyn do cięcia laserowego posiada jakiś rodzaj certyfikatu, co podkreśla ich znaczenie w budowaniu zaufania do dostawców i ustalaniu norm branżowych.

Wsparcie po sprzedaży i sieci usług

Podstawowym aspektem wyboru dostawcy maszyny do wycinania laserowego z włókna optycznego jest solidność jego wsparcia i sieci serwisowych po sprzedaży. Ten czynnik jest kluczowy, ponieważ gwarantuje szybkie rozwiązywanie wszelkich problemów, minimalizując simplyfikację czasu przestoju i utrzymując efektywność operacyjną. Dobrze rozwinięta sieć serwisowa zapewnia konkurencyjne czasy reakcji serwisowej, wspierając nieprzerwane harmonogramy produkcji. Statystyki wskazują, że producenci dysponujący kompleksowymi sieciami serwisowymi rozwiązują problemy techniczne o 35% szybciej niż ci, którzy ich nie mają, co znacząco poprawia ciągłość i efektywność działań operacyjnych.

Niezawodność dostawcy i opcje dostosowywania

Podczas oceny dostawców maszyn do wycinania za pomocą lasera o włóknie, uwzględnienie niezawodności na podstawie opinii klientów i długoterminowych współpracy może ujawnić wgląd w ich sprawność. Studia przypadków często podkreślają, jak niezawodni dostawcy przyczyniają się do zwiększenia wydajności produkcji w trakcie długotrwałych współpracy. Innym kluczowym czynnikiem jest zakres dostępnych opcji dostosowywania. Pozwalają one przedsiębiorstwom na dopasowanie maszyn do konkretnych potrzeb branżowych, oferując unikalne rozwiązania. Dane ankietowe pokazują, że rośnie popyt na funkcje dostosowywane, przy czym 60% producentów szuka urządzeń, które mogą być specjalnie skonfigurowane zgodnie z ich wymaganiami operacyjnymi. Ten trend podkreśla wagę elastyczności dostawcy w ewoluującym krajobrazie przemysłowego produkcji.

Analiza kosztów i efektywność energetyczna

Początkowe inwestycje vs koszty operacyjne

Podczas zakupu maszyny do cięcia laserowego z włókna optycznego ważne jest porównanie początkowych kosztów inwestycyjnych z ciągłymi kosztami eksploatacyjnymi. Cena początkowa maszyny może się znacząco różnić w zależności od funkcji, wydajności mocy i pochodzenia produkcji, ale prawdziwy koszt staje się widoczny dopiero przy uwzględnieniu kosztów eksploatacji. Ukryte koszty, takie jak konserwacja, zużycie energii oraz części zamiennych, odgrywają istotną rolę w długoterminowym budżetowaniu. Przeprowadzenie szczegółowej analizy kosztów i korzyści przed podjęciem decyzji o zakupie jest kluczowe. Warto również zwrócić uwagę, że statystyki branżowe wskazują, że koszty eksploatacji mogą stanowić 20-30% całkowitych kosztów w cyklu życia produktu, co może znacząco wpłynąć na oczekiwania dotyczące zwrotu inwestycji (ROI).

Zużycie energii i wymagania dotyczące gazu

Zapotrzebowanie na energię elektryczną maszyny do wycinania laserowego z włókna znacząco wpływa na koszty eksploatacyjne. W średnim, te urządzenia konwertują 70% elektryczności na moc lasera, co czyni je bardziej oszczędnymi energetycznie niż starsze lasery CO2. Jednakże, nadal wymagają one znacznych ilości prądu do optymalnego działania. Ponadto, gazy takie jak tlen lub azot są często niezbędne w procesie wycinania, aby poprawić szybkość i jakość cięcia, co dodatkowo wpływa na koszty eksploatacji. Biorąc pod uwagę te czynniki, producenci mogą lepiej oszacować swoje długoterminowe koszty energetyczne. Na przykład, dane od producentów wskazują, że koszty energii mogą wynosić od 3 do 5 dolarów amerykańskich na godzinę, w zależności od modelu maszyny i intensywności użytkowania.

Obliczanie ROI dla różnych modeli

Aby dokonać świadomej zakupu, warto obliczyć rentowność inwestycji (ROI) na podstawie początkowych kosztów, oszczędności operacyjnych i zysków w postaci efektywności różnych modeli maszyn do cięcia laserowego typu fiber. Efektywność tych maszyn często prowadzi do oszczędności czasu i pieniędzy, co zwiększa zyskowność. Ogólnie rzecz biorąc, dobra maszyna powinna zapewnić zwrot inwestycji w ciągu 12-18 miesięcy, w zależności od objętości cięcia i warunków eksploatacji. Studia przypadku pokazują, że firmy przechodzące na technologię laserową typu fiber z metod cięcia tradycyjnych często doświadczają wzrostu efektywności produkcji o 15%, co przekłada się na szybszy zwrot inwestycji. Te potencjalne zyski w postaci efektywności podkreślają wagę wyboru odpowiedniego modelu dostosowanego do konkretnych potrzeb branży.

Wybrane modele maszyn do cięcia laserowego typu fiber

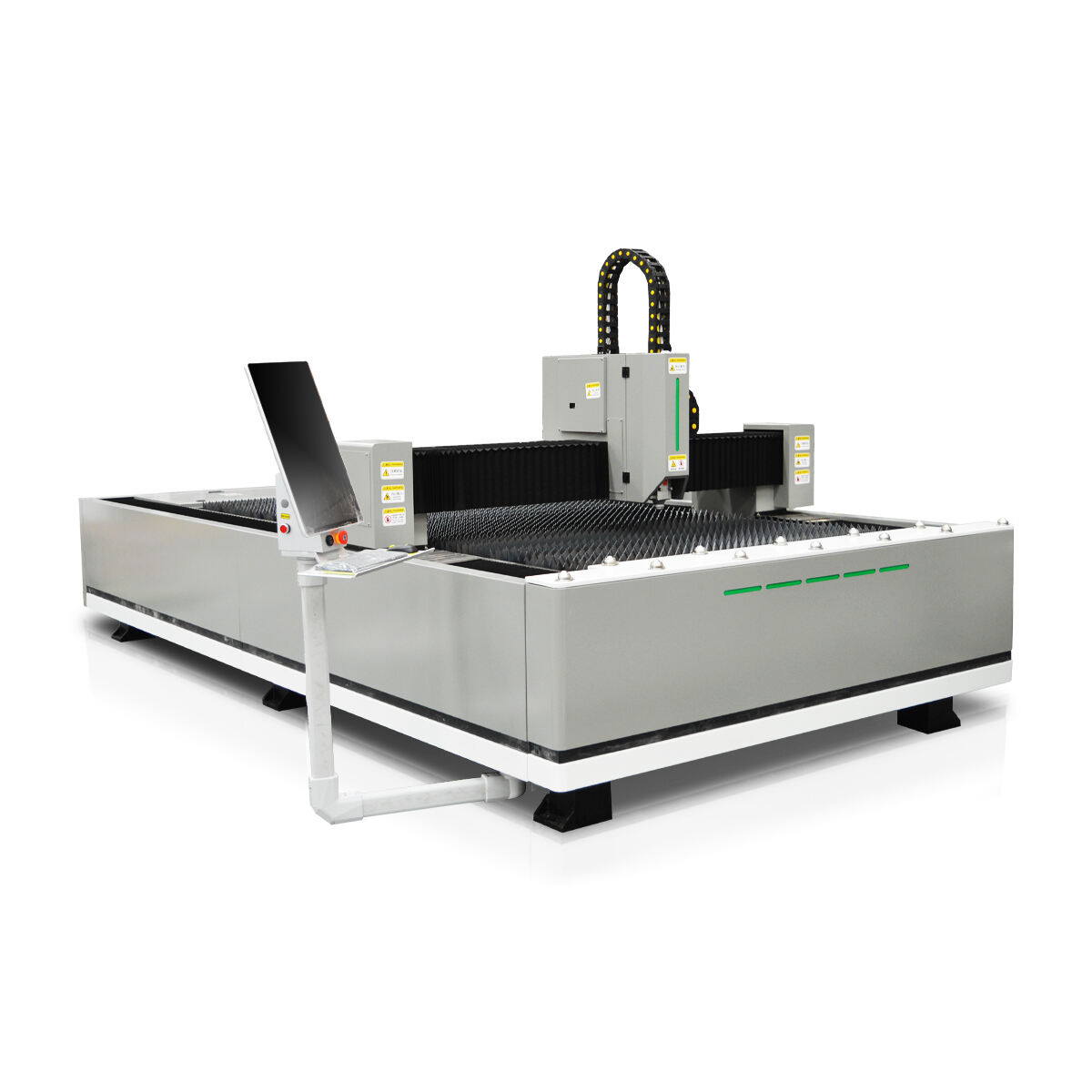

WR 1530 Maszyna do cięcia laserowego typu fiber: wysokowydajna precyzja

Model WR 1530 jest wybitnym rozwiązaniem dla firm szukających precyzyjnego cięcia w wysokich prędkościach. Znany z wyjątkowego wydajności w warunkach o dużych wymaganiach, ten aparat łączy zaawansowaną technologię z niezawodnością. WR 1530 oferuje prędkości cięcia przekraczające dziesięć metrów na minutę, co czyni go idealnym wyborem dla branż, które wymagają szybkiego przetwarzania materiałów takich jak nierdzewna stal, tytan i miedź. Ważną kwestią jest to, że ten model wyposażono w sprowadzone wysokiej jakości przewodniki i silniki serwowe, co poprawia zarówno jego prędkość, jak i dokładność cięcia.

Specyfikacje WR 1530 są impresjonujące, ustanawiając standard precyzji i możliwości. Maszyna wyposażona jest w oryginalny importowany laser fibrowy o żywocie przekraczającym 100 000 godzin, co zapewnia długotrwałe wydajne działanie. Przyjazny interfejs użytkownika umożliwia projektowanie i natychmiastowe wycinanie różnych grafik lub słów, dodając elastyczność do listy funkcji. Opinie użytkowników zgodnie podkreślają niezawodność i mocną wydajność modelu, umacniając jego reputację w tej dziedzinie.

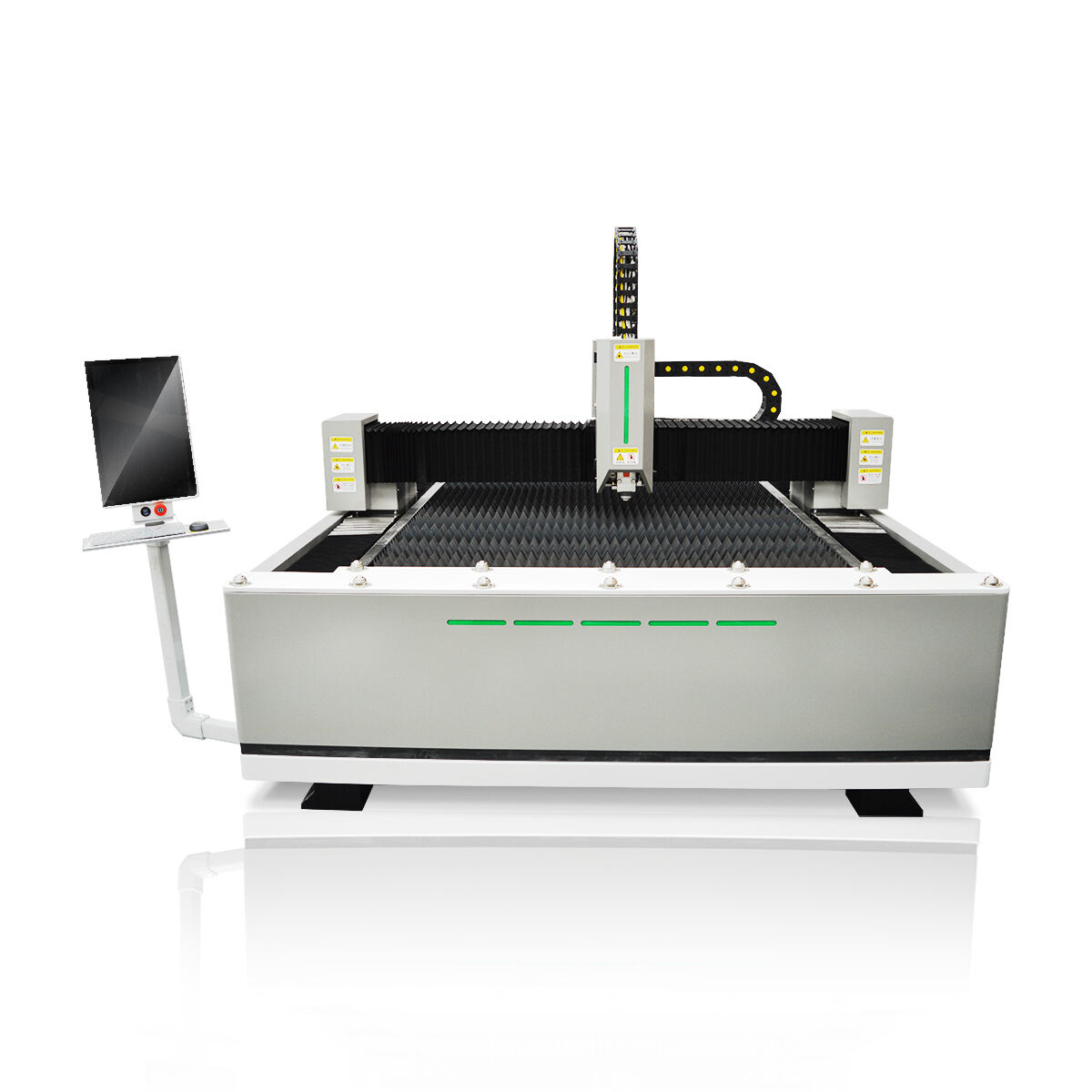

Zaawansowany Model 1530: Ekstremalnie Niska Zuzycie Energii

Model Advanced 1530 wyróżnia się swoim naciskiem na efektywność energetyczną i zrównoważony rozwój środowiskowy. Dzięki wykorzystaniu najnowszej technologii ten model skutecznie redukuje zużycie energii, co czyni go doskonałym inwestycją dla firm chcących zmniejszyć swój odcisk węglowy, jednocześnie utrzymując produktywność. Ta funkcja sama w sobie umożliwia znaczne oszczędności w porównaniu z tradycyjnymi modelami, co może przyczynić się do obniżenia ogólnych kosztów operacyjnych.

Porównując koszty operacyjne, model Advanced 1530 pokazuje zadziwiające poprawy w stosunku do innych modeli. Jego konstrukcja zapewnia, że zużycie energii pozostaje na optymalnie niskim poziomie, umożliwiając oszczędności kosztów bez rezygnacji z wydajności. Duże przedsiębiorstwa zgłosiły imponujące zmniejszenie generalnego zużycia, wspierając twierdzenia modelu o jego efektywności. Te studia przypadków podkreślają model Advanced 1530 jako nie tylko rozwiązanie oszczędzające pieniądze, ale również odpowiedzialny środowiskowo wybór dla nowoczesnych przemysłów.