Dlaczego warto wybrać maszyny do cięcia laserowego dla zastosowań przemysłowych?

Kluczowe zalety maszyn cięcia laserowego w przemyśle

Niezrównana precyzja dla złożonych projektów

Maszyny do wycinania laserowego wyróżniają się wyjątkową precyzją, zdolne do tworzenia złożonych wzorów z tolerancjami często mniejszymi niż 0,1 mm. Ta dokładna umiejętność wycinania umożliwia produkcję złożonych części z wysoką dokładnością, redukując potrzebę dodatkowych etapów przetwarzania. Korzystając z oprogramowania CAD, projektanci mogą łatwo manipulować projektami, pozwalając maszynie do wycinania laserowego na ich interpretację i wykonanie bez błędów. Statystyki branżowe podkreślają znaczące poprawy jakości produkcji, z firmami doświadczającymi aż do 50% większych wskaźników akceptacji przy pierwszym uruchomieniu, gdy stosują technologię wycinania laserowego. Ta poprawa nie tylko zwiększa wydajność, ale również minimalizuje błędy, czyniąc maszyny do wycinania laserowego niezbędnymi w sektorze produkcyjnym.

Wysokość produkcji przy minimalnym czasie simplyfikacji

Prędkość, z jaką działają wycinarki laserowe, jest imponująca, zwykle oscylując od 20 do 100 cali na minutę, co znacząco zwiększa wydajność produkcji. Ta szybka zdolność do wycinania nie tylko skraca czasy oczekiwania, lecz również wzmacnia konkurencyjność i zapewnia wysokie poziomy produktywności. Ponadto umiejętność tych systemów szybkiego przełączania między operacjami prowadzi do minimalnego czasu simplyfikacji, przyczyniając się do zwiększenia ogólnej efektywności. Ostatnie dane sugerują, że firmy korzystające z technologii wycinania laserowego mogą zmniejszyć czas przetwarzania o około 30% w porównaniu z metodami tradycyjnymi, co świadczy o ich mocy operacyjnej oraz ich przewadze konkurencyjnej w realizowaniu ścisłych harmonogramów produkcyjnych.

Zmniejszone marnotrawstwo materiałów i zużycie energii

Technologia cięcia laserowego jest znana z swojej efektywności, wykorzystując skoncentrowany promień do dokonywania precyzyjnych cięć, które minimalizują szerszenie i redukują marnotrawstwo materiału. Ta precyzja przyczynia się do obniżenia kosztów operacyjnych, ponieważ przedsiębiorstwa mogą maksymalizować użycie surowca, doskonale zgadzając się z zasadami produkcji w koncepcji lean. Ponadto maszyny do cięcia laserowego często zużywają mniej energii niż metody tradycyjne, oferując znaczne oszczędności w zakresie zużycia energii. Raporty wskazują, że oszczędności energetyczne wynikające z użycia sprzętu do cięcia laserowego mogą wynosić od 20% do 50% w porównaniu z procesami konwencjonalnymi, co podkreśla korzyści środowiskowe i finansowe zintegrowania technologii laserowej w zastosowaniach przemysłowych.

Aby uzyskać więcej informacji na temat konkretnych cech produktów, wiele renomowanych marek, takich jak Coherent Inc., Universal Laser Systems i Gravotech Group, oferuje zaawansowane maszyny do cięcia laserowego dopasowane do potrzeb przemysłowych.

Wyższa dokładność cięcia w porównaniu z plazmą lub strumieniem wodnym

Wycinarki laserowe na wzór włókien oferują bezkonkurencyjną dokładność wycinania w porównaniu do alternatyw plazmowych lub wodnych, ułatwiając pracę z detalami o złożonych kształtach. Ta precyzja jest kluczowa dla branż, takich jak lotnictwo i motoryzacja, które wymagają dokładnych pomiarów i idealnej produkcji. Badania pokazują, że wycinarki laserowe na wzór włókien mogą utrzymywać spójność w dużych serii produkcyjnych, co gwarantuje, że każda część spełnia specyfikacje. Gdy firmy przechodzą od wycinania plazmowego do laserów włóknistych, często doświadczają widocznych popraw w jakości produktu, co pozwala im spełniać surowe standardy branżowe.

Proces bezkontaktowy dający dłuższy czas użytkowania narzędzi

Bezkontaktowy charakter wycinania laserowego fibrowego znacząco obniża zużycie narzędzi do cięcia, co prowadzi do dłuższego okresu ich użytkowania i mniej częstych wymian. Ta cecha pomaga w obniżeniu kosztów eksploatacyjnych w czasie, ponieważ zmniejszone wymagania konserwacyjne przynoszą korzyści dla wyników finansowych. Dłuższy okres użytkowania maszyn redukuje czas simplyfikacji, zwiększając ogólną produktywność i wydajność. Jak donoszą eksperci, systemy laserowe fibrowe mogą działać o do 50% dłużej niż tradycyjne systemy cięcia, oferując istotną przewagę nad metodami konwencjonalnymi dzięki maksymalizacji wykorzystania maszyn.

Integracja CNC z automatyką dla powtarzalnych wyników

Integracja technologii CNC z wycinkarkami laserowymi na bazie włókna przynosi automatyzację i spójną powtarzalność w procesach produkcyjnych. Ta automatyzacja minimalizuje błędy człowieka, gwarantując wysokojakościowe wyniki w dużych partiiach produkcyjnych. Modele CNC są uniwersalne, łatwo dostosowują się do różnych projektów za pomocą programowania, co wzmacnia możliwości produkcyjne. Badania wskazują, że producenci korzystający z laserów zintegrowanych z CNC mogą zwiększyć dokładność produkcji o ponad 40%, co świadczy o znaczących poprawach w efektywności i spójności dzięki tej zaawansowanej technologii integracyjnej.

Przemysłowe Zastosowania Technologii Wycinania Laserowego na Bazie Włókna

Wykonanie Elementów Samochodowych z Metali

Technologia cięcia laserowego w fibrze jest podstawą w przemyśle motoryzacyjnym, szczególnie w fabrykacji metalowej. Jej precyzja jest kluczowa do tworzenia złożonych części, które są nie tylko istotne dla wydajności pojazdu, ale również gwarantują bezpieczeństwo. Zastosowania są szerokie, od cięcia elementów ramy, po wytwarzanie krążków i systemów wydechowych z efektywnością i precyzją. W miarę wzrostu popytu na elektryczne pojazdy, przemysł motoryzacyjny coraz bardziej opiera się na laserach woltowych do szybkiego prototypowania i masowej produkcji, co prowadzi do skrócenia czasu produkcji o ponad 20%. Ta zmiana nie tylko poprawia proces produkcyjny, ale również wspiera rozwój przemysłu w zakresie przyjmowania innowacyjnych technologii.

Przetwarzanie materiałów klasy lotniczej

Technologia laserowa na bazie włókna jest kluczowa przy wycinaniu zaawansowanych materiałów stosowanych w aplikacjach lotniczych. Jej zdolność do precyzyjnego obróbki materiałów, takich jak tytan i legity aluminium, czyni ją niezastąpioną przy produkcji elementów spełniających surowe wymagania dotyczące bezpieczeństwa i masy. Ta precyzja jest kluczowa podczas produkcji części samolotowych, które wymagają złożonych geometrii. Technologia ułatwia proces produkcyjny, poprawiając efektywność i zmniejszając marnotrawstwo. Ponadto, eksperci podkreślają wagę wycinania laserowego w poprawie zrównoważoności w produkcji lotniczej, ponieważ pomaga utrzymać wysokie standardy jakości i zmniejszyć wpływy na środowisko.

Wysokość produkcji elektroniki

Wycinanie laserowe w fibrze jest kluczowe dla producentów elektroniki, którzy wymagają precyzji przy tworzeniu płyt przewodnikowych i szczegółowych elementów. Możliwość robienia złożonych wycięć bez wpływu na otaczające materiały jest istotna, zwłaszcza przy pracy z delikatnymi częściami elektronicznymi. Ponadto, lasery fibrowe oferują szybką adaptowalność do zmian w projektach, pozwalając producentom na szybkie dostosowywanie się do zmieniających się potrzeb rynku. Statystyki wykazują, że firmy korzystające z wycinania laserowego w fibrze w elektronice zgłosiły znaczne zmniejszenie błędów produkcyjnych i związanych z nimi kosztów, czyniąc z tej technologii katalizator innowacji i efektywności w sektorze elektronicznym.

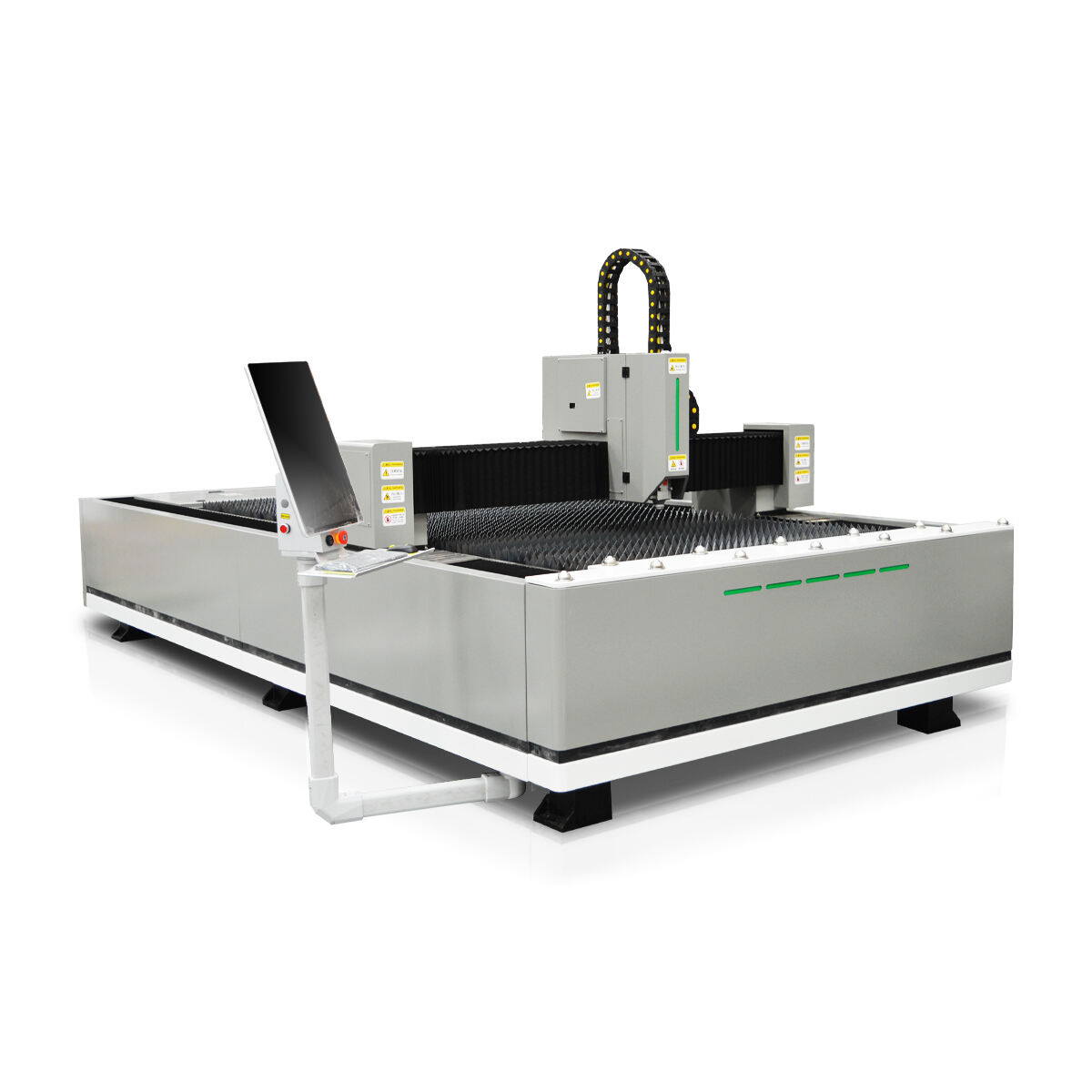

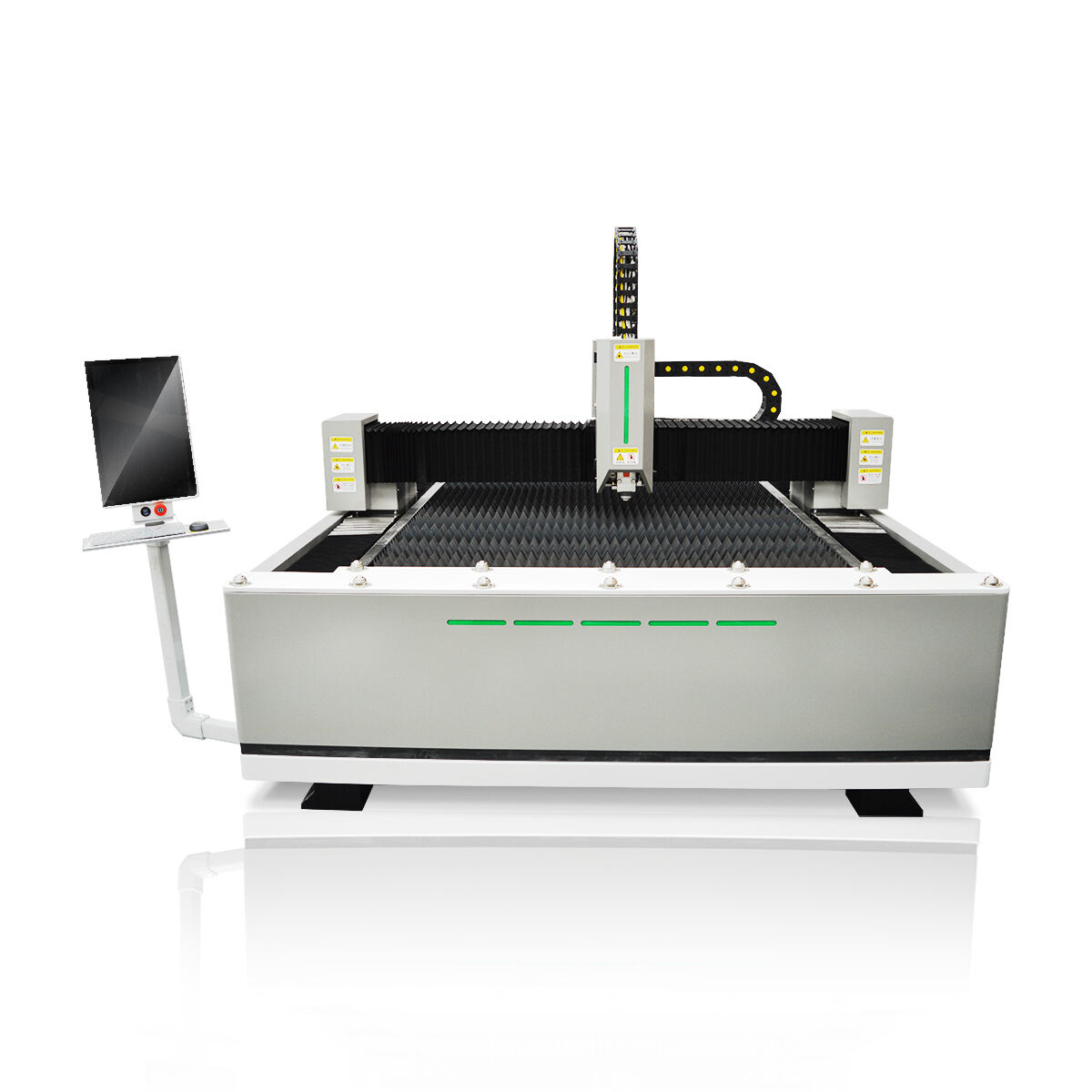

Maszyna do Wycinania Laserowego w Fibrze 1530: Charakterystyka i Korzyści

zakres Przetwarzania 1500x3000mm dla Projektów Wielkoskalowych

Maszyna do cięcia laserowego Fiber 1530 dysponuje obszernym zasięgiem obróbki wynoszącym 1500x3000mm, co czyni ją doskonałym wyborem dla projektów przemysłowych w dużych skalach. Ten rozległy obszar roboczy pozwala producentom na obsługuwanie większych materiałów, ułatwiając rozległe serie produkcyjne bez konieczności częstego resetowania maszyny. Oznacza to, że producenci mogą zoptymalizować swój przepływ pracy i znacząco zwiększyć wydajność. Korzystając z tej możliwości, przedsiębiorstwa mogą doświadczyć skrócenia czasu cyklu i zwiększenia efektywności. Zgodnie z ekspertami branżowymi, maszyny oferujące większe strefy robocze, takie jak 1530, mogą potencjalnie zwiększyć wydajność produkcyjną o do 35%, czyniąc je nieocenionymi w różnych sektorach.

prędkość cięcia 10+ metrów/minutę przy mocy 1000W

Maszyna do wycinania laserowego 1530 charakteryzuje się imponującą prędkością wycinania przekraczającą 10 metrów na minutę, napędzaną przez jej mocne wydajne wyjście 1000W. Ten dynamiczny zespół zapewnia, że wymagające zadania wycinania są wykonywane z niezachwianą precyzją i bezprecedensową dokładnością. Czy chodzi o przecinanie grubych materiałów, czy délicatne metale, ta maszyna charakteryzuje się wyjątkową uniwersalnością. Ofiarowując szybkie realizacje projektów, pomaga przedsiębiorstwom w spełnianiu ciasnych terminów i utrzymywaniu satysfakcji klientów. W rzeczywistości, studia przypadków wskazują, że wprowadzenie modelu 1530 może prowadzić do zwiększenia prędkości produkcji o do 50%, co potwierdza jego kluczowe znaczenie w poprawie efektywności operacyjnej.

Szwajcarski system sterowania do precyzyjnych operacji

Model 1530 jest wyposażony w zaawansowany system sterowania zaprojektowany zgodnie ze standardami inżynieryjnymi Szwajcarii, co gwarantuje operacje o wysokiej precyzji. Ten sofistykowany system umożliwia dokładne przetwarzanie i intuicyjne działanie, znacznie minimalizując błędy i poprawiając jakość ostatecznych produktów. Dodatkowo, elastyczność dostosowywania ustawień do różnych materiałów zwiększa efektywność działania, spełniając różnorodne wymagania cięcia. opinie użytkowników wskazują, że ten poziom kontroli może zmniejszyć marnotrawstwo o do 30%, co przekłada się na istotne oszczędności kosztów i promowanie zrównoważonych praktyk produkcyjnych.

Mówiąc o tych funkcjach, podkreślam nie tylko wybitne możliwości Maszyny Cięcia Laserowego 1530, ale również jej istotny wpływ na produktywność i kosztową efektywność, czyniąc ją pożądanym aktywem dla współczesnych producentów.

Wybór odpowiedniego wycinarki laserowej dla Twojej placówki

Ocena wymagań mocy w stosunku do grubości materiału

Rozumienie związku między wyjściem mocy a grubością materiału jest kluczowe przy wybieraniu odpowiedniego wycinka laserowego. Dopasowanie mocy wycinka laserowego do grubości materiału umożliwia uzyskanie optymalnych wyników cięcia. Użycie zbyt niskiej mocy dla gruby materiału prowadzi do złych cięć, podczas gdy nadmiernie wysoka moc dla cieńszych materiałów może spowodować przypalanie, co negatywnie wpływa na jakość. Większość zakładów wybiera zakres mocy od 1000W do 2000W, aby skutecznie obsłużyć różne typy materiałów. Ekspertów wskazówki sugerują, że właściwa ocena tych czynników znacząco poprawia efektywność cięcia i obniża koszty operacyjne.

Ocenianie opcji asysty gazowej dla efektywności kosztowej

Podczas rozważania maszyn do cięcia laserowego, ocena odpowiedniego gazu asystującego (takiego jak azot lub tlen) jest kluczowa dla efektywności kosztowej. Gazy asystujące nie tylko poprawiają proces wycinania, zwiększając jakość i prędkość cięcia, ale również tworzą czystsze krawędzie, zwłaszcza na materiałach takich jak nierdzewna stal i aluminium. Ważne jest, aby uwzględnić koszty różnych gazów w stosunku do korzyści, jakie oferują pod względem jakości materiału. Badania dotyczące efektywności produkcyjnej wykazały, że zoptymalizowane gazy asystujące mogą obniżyć koszty operacyjne o do 20%, co podkreśla wagę tej kwestii dla operacji świadomych budżetu.

Ważność silników serwowych i precyzyjnych przewodników

Silniki serwowe odgrywają kluczową rolę w reaktywności i dokładności operacji cięcia laserowego, bezpośrednio wpływając na jakość cięcia. W tym samym czasie precyzyjne przewodniki zapewniają spójne poruszanie się materiału. Ta spójność jest krytyczna w zastosowaniach wysokoprędkościowych, gdzie dokładność jest kluczowa do osiągnięcia najwyższej jakości wyników. Uaktualnienie do wysokiej jakości silników serwowych i przewodników to inwestycja, która może przynieść zwiększoną produkcyjność i jakość produktu. opinie z raportów branżowych wskazują, że obiekty wykorzystujące zaawansowane systemy serwowe zgłaszają poprawioną precyzję cięcia i wydajność, przy czym poprawy o ponad 30% są powszechnym wynikiem.