Wichtige Faktoren bei der Auswahl einer Faserlaser-Schneidmaschine

Materialverträglichkeit und Anwendungsbereich

Metalle vs. Nichtmetalle: Schneidgrenzen verstehen

Die Vielseitigkeit von Faserlaserschneidmaschinen zeigt sich in ihrer Fähigkeit, verschiedene Materialien zu schneiden. Dennoch gibt es deutliche Unterschiede bei den Schneidgrenzen zwischen Metallen und Nichtmetallen. Metalle wie Stahl und Aluminium eignen sich aufgrund ihrer Dichte und Reflexionseigenschaften ideal für Faserlaser und ermöglichen präzise, saubere Schnitte. Nichtmetalle wie Kunststoff und Holz hingegen stellen Herausforderungen dar: Die Wellenlänge von Faserlasern ist für diese Materialien nicht geeignet, und beim Schneiden entstehen oft Splitter, die zu Geräteschäden führen können. Darüber hinaus eignen sich Faserlaser hervorragend zum Schneiden reflektierender Metalle wie Kupfer und Messing – ein Bereich, in dem andere Lasertypen versagen können. Branchenstatistiken zufolge werden Materialien wie Edelstahl, Baustahl und Aluminium am häufigsten mit Faserlasern bearbeitet. Diese Maschinen zeichnen sich durch ihre hohe Leistung in der Automobil-, Luft- und Raumfahrt- und Elektronikindustrie aus, wo Präzision und Geschwindigkeit entscheidend sind.

Fähigkeiten zur Mehrstoffbearbeitung

Die robuste Vielseitigkeit von Faserlaserschneidmaschinen ermöglicht die Bearbeitung einer breiten Materialpalette, was Design- und Fertigungsprozesse deutlich verbessert. In Branchen wie der Elektronik- und Automobilindustrie, die häufige Materialwechsel erfordern, trägt diese Fähigkeit beispielsweise zu einer deutlichen Rationalisierung der Produktionslinien bei. Technologische Fortschritte ermöglichen Maschinen heute einen nahtlosen Übergang zwischen verschiedenen Materialarten, wie Metallen und einigen Kunststoffen, ohne dass umfangreiche Umrüstarbeiten erforderlich sind. Fallstudien in der Fertigung haben gezeigt, dass die Integration von Multimaterial-Handling-Funktionen zu einer Reduzierung der Gesamtproduktionszeit und -kosten führen und so die Produktionslinien optimieren kann. Diese technologischen Fortschritte, darunter verbesserte Softwaresysteme und eine höhere Anpassungsfähigkeit der Laserschneider, ermöglichen reibungslose Abläufe und eine effizienzsteigernde Automatisierung. Diese Anpassungsfähigkeit minimiert nicht nur Ausfallzeiten, sondern fördert auch innovative Fertigungslösungen in verschiedenen Branchen.

Überlegungen zu Laserleistung und Energieeffizienz

Anpassung der Wattzahl an die Materialstärke

Die richtige Wattzahl für die jeweilige Materialstärke zu kennen, ist entscheidend für optimale Laserleistung und minimalen Abfall. Verschiedene Materialien erfordern spezifische Watteinstellungen für saubere Schnitte und effiziente Abläufe. Beispielsweise kann das effektive Schneiden von ¼-Zoll-Stahl etwa 4 kW Leistung erfordern, während dünnere Materialien weniger benötigen. Falsche Watteinstellungen können zu minderwertigen Schnitten führen, was zu erhöhtem Materialabfall und ineffizienten Betriebsabläufen führt. Die Verwendung geeigneter Watteinstellungen verbessert nicht nur die Schnittpräzision, sondern verlängert auch die Lebensdauer der Maschine, indem unnötige Belastungen vermieden werden. Diagramme oder Grafiken, die den Leistungsbedarf im Verhältnis zur Materialstärke darstellen, sind wichtige Hilfsmittel für Bediener, die schnelle und genaue Einstellungen wünschen.

Cost-per-Cut-Analyse mit Hochdruckluftsystemen

Die Bewertung der Kosten pro Schnitt im Laserbetrieb ist unerlässlich, insbesondere beim Einsatz von Hochdruckluftsystemen. Hochdruckluftsysteme können die Betriebskosten erheblich beeinflussen, da sie die Effizienz bei geringeren Kosten aufrechterhalten. Beispielsweise kann der Einsatz von Luftsystemen anstelle herkömmlicher Gase die Betriebskosten senken und gleichzeitig die Schnittqualität verbessern. Benchmarkdaten aus dem Vergleich herkömmlicher Methoden mit Hochdrucksystemen zeigen, dass Luftsysteme eine kostengünstigere Alternative bei gleichbleibender Ergebnisqualität darstellen. Szenarien, in denen Luftsysteme überzeugen, zeichnen sich oft durch einen geringeren Stromverbrauch aus, was zu geringeren Betriebskosten und damit zu einer höheren Gesamteffizienz von Faserlaserschneidvorgängen führt.

Feinmechanische Komponenten

Bedeutung von Schweizer Laserköpfen und Servomotoren

Schweizer Laserköpfe spielen eine entscheidende Rolle für präzise Schnitte und beeinflussen maßgeblich die Produktionsqualität von Faserlasersystemen. Diese speziellen Laserköpfe liefern eine überragende Strahlqualität, was zu saubereren Schnitten und weniger Materialverlust führt. Die Integration mit Servomotoren verbessert den Schneidprozess durch schnellere und präzisere Abläufe. Servomotoren ermöglichen eine präzise Bewegungssteuerung und optimieren die Interaktion des Lasers mit dem Material. Branchendaten zeigen, dass Systeme mit Schweizer Laserköpfen und Servomotoren herkömmliche Systeme hinsichtlich Effizienz und Qualität übertreffen. Diese Kombination aus Präzisionstechnik ist für Unternehmen, die hohe Standards in Fertigungsprozessen einhalten möchten, unerlässlich, insbesondere in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie, in denen Präzision von größter Bedeutung ist.

Führungsschienensysteme für wiederholbare Genauigkeit

Führungsschienensysteme sind für die Genauigkeit und Wiederholbarkeit von Laserschneidvorgängen unerlässlich. Sie bilden das Rückgrat der Maschine und sorgen für Stabilität und Präzision während der Produktion. Hochwertige Führungsschienen gewährleisten die Beibehaltung der Position und Ausrichtung des Lasers, was für konsistente Ergebnisse entscheidend ist. Schlechte Führungsschienensysteme können zu Abweichungen im Schneidpfad führen, die die Qualität des Endprodukts beeinträchtigen und wertvolles Material verschwenden. Herstellertests zeigen, dass robuste Führungsschienen die Langlebigkeit einer Maschine erhöhen und den Wartungsaufwand sowie die Betriebskosten reduzieren. Branchen wie die Herstellung medizinischer Geräte, in denen Präzision unverzichtbar ist, profitieren stark von hochwertigen Führungsschienensystemen. Verbesserte Ergebnisse in diesen Sektoren unterstreichen die Bedeutung von Investitionen in hochwertige Komponenten für Lasersysteme.

Betriebsunterstützung und Softwareintegration

Leistungsfähigkeit des Steuerungssystems

Um das Potenzial von Faserlaserschneidmaschinen voll auszuschöpfen, ist die Bedeutung moderner Steuerungssysteme unabdingbar. Diese Systeme verfügen über benutzerfreundliche Oberflächen, die die Bedienung vereinfachen und die Präzision beim Schneiden erhöhen. Die Integration hochentwickelter Software trägt zur Optimierung der Schneidwege bei, was zu reduzierten Ausfallzeiten und höherer Effizienz führt. Viele Softwarelösungen für Faserlasermaschinen bieten beispielsweise automatische Updates, die den Schneidprozess anhand von Echtzeitanalysen kontinuierlich optimieren. Darüber hinaus kann die Integration dieser Systeme in bestehende Fertigungsanlagen Abläufe optimieren, nahtlose Arbeitsablaufübergänge gewährleisten und betriebliche Engpässe reduzieren.

Schulungsanforderungen und Wartungsprotokolle

Schulungen für Bediener sind entscheidend, um das Potenzial von Faserlaserschneidmaschinen voll auszuschöpfen. Qualifizierte Bediener sind unerlässlich, um eine hohe Leistung aufrechtzuerhalten und kostspielige Fehler aufgrund unzureichender Schulung zu vermeiden. Universal Tool & Engineering betont die Bedeutung von Schulungen und Support vor Ort, die die Kompetenz der Bediener deutlich steigern. Darüber hinaus ist die Einhaltung strenger Wartungsprotokolle entscheidend für die Langlebigkeit und optimale Leistung dieser Maschinen. Zu den bewährten Verfahren gehören regelmäßige Überprüfungen der Maschinenkomponenten und zeitnahe Updates der Schneidsoftware. Studien haben gezeigt, dass Unternehmen, die in umfassende Schulungsprogramme für ihre Bediener investieren, eine deutliche Steigerung der Produktionseffizienz erzielen. Dies korreliert mit den Ergebnissen von Branchenberichten, die die Bedeutung geschulten Personals für die Erreichung maximaler Betriebseffizienz unterstreichen.

Ausgewählte Lösungen zum Faserlaserschneiden

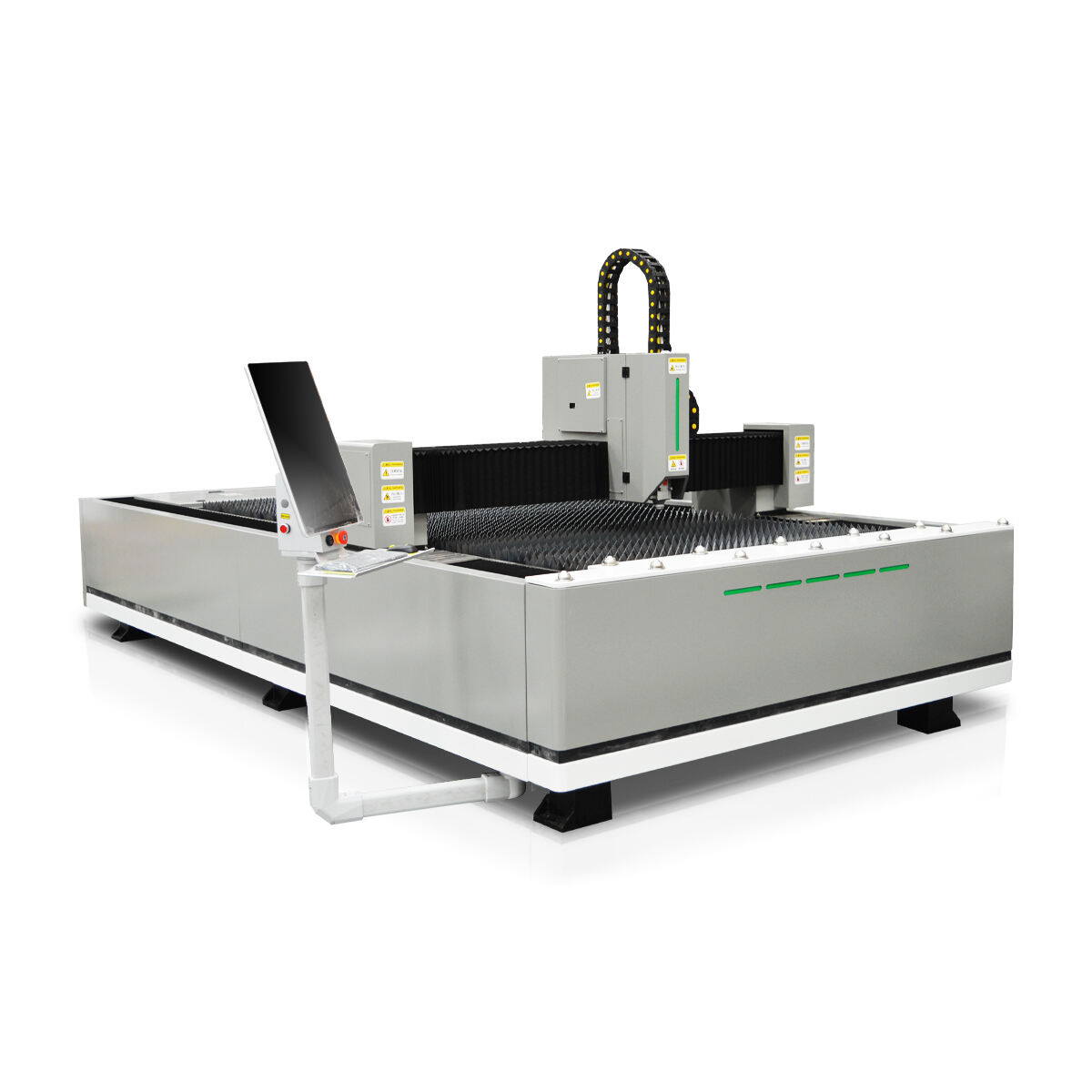

WR 1530 Faserlaser-Schneidmaschine: Hochgeschwindigkeitsgenauigkeit

Die WR 1530 Faserlaser-Schneidemaschine die WR 1530 zeichnet sich durch ihre außergewöhnliche Hochgeschwindigkeitspräzision aus und ist ein zentrales Werkzeug für verschiedene Anwendungen in der Metallverarbeitung. Diese Maschine überzeugt durch beeindruckende Geschwindigkeiten und erreicht Schnittgeschwindigkeiten von mehreren Metern pro Minute bei gleichbleibender Genauigkeit. Dank ihrer Konstruktion kann sie verschiedene Metallmaterialien schneiden, von Edelstahl bis hin zu Titanplatten, und ist somit vielseitig für zahlreiche Projekte einsetzbar. Erfahrungsberichte von Branchenexperten unterstreichen ihre überlegene Leistung. Kunden loben die WR 1530 für die mühelose Bearbeitung komplexer Designs. Im Vergleich mit anderen Modellen auf dem Markt erweist sich die WR 1530 aufgrund ihrer Kombination aus ausgereifter Technologie und benutzerfreundlichen Funktionen als Favorit.

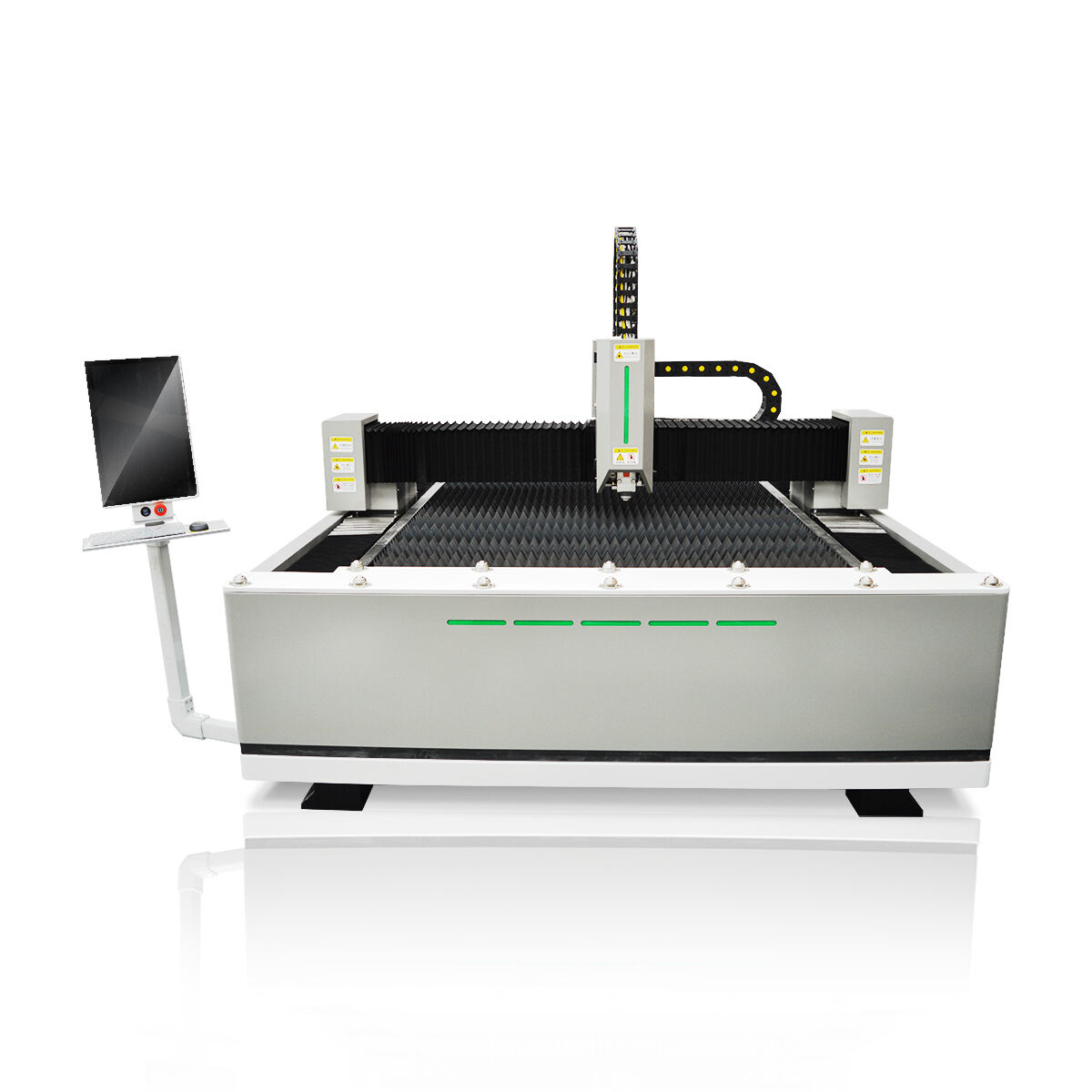

Faserlaser-Schneidemaschine 1530: Verbesserte Produktionseffizienz

Die Maschine zum Schneiden von Faserlasern1530 die Maschine wurde entwickelt, um die Produktionseffizienz deutlich zu steigern und ist somit ein unschätzbarer Vorteil für jeden Fertigungsbetrieb. Sie vereint hohe Leistung mit kostengünstigem Betrieb und nutzt innovative Technologien, um den Energieverbrauch zu minimieren und gleichzeitig die Leistung zu maximieren. Unternehmen, die in dieses Modell investieren, können dank der Hochgeschwindigkeits- und Präzisionsschneidfunktionen, die Materialverschwendung reduzieren und Arbeitsabläufe optimieren, mit einem bemerkenswerten Return on Investment (ROI) rechnen. Dank modernster Funktionen wie fortschrittlicher Software und Automatisierung erledigt diese Maschine effizient Aufgaben, die sonst viel Arbeitsaufwand erfordern würden, und optimiert so die gesamte Produktionslinie.