Warum Laser-Schneidmaschinen für industrielle Anwendungen?

Wichtige Vorteile von Laserschneidanlagen in der Industrie

Unübertroffene Präzision für komplexe Designs

Laserschneidmaschinen zeichnen sich durch ihre außergewöhnliche Präzision aus und sind in der Lage, komplexe Designs mit Toleranzen von oft weniger als 0,1 mm zu erstellen. Diese präzise Schneideigenschaft ermöglicht die Herstellung komplexer Teile mit hoher Genauigkeit und reduziert das Bedürfnis für zusätzliche Bearbeitungsschritte. Durch die Nutzung von CAD-Software können Designer Designs leicht verändern, wodurch die Laserschneidmaschine diese fehlerfrei interpretieren und ausführen kann. Branchenstatistiken zeigen eine erhebliche Verbesserung der Produktionsqualität, wobei Unternehmen bei Verwendung von Laserschneidtechnologie eine bis zu 50-prozentige Steigerung der Akzeptanzraten beim ersten Durchlauf erfahren. Diese Verbesserung steigert nicht nur die Effizienz, sondern minimiert auch Fehler, was Laserschneidmaschinen zum unverzichtbaren Bestandteil im Fertigungsbereich macht.

Hochgeschwindigkeitsproduktion mit minimaler Downtime

Die Geschwindigkeit, mit der Laser-Schneidmaschinen arbeiten, ist bemerkenswert und liegt typischerweise zwischen 20 und 100 Zoll pro Minute, was die Produktionsdurchsatzrate erheblich steigert. Diese schnelle Schneideleistung verkürzt nicht nur Lieferzeiten und erhöht die Wettbewerbsfähigkeit, sondern gewährleistet auch hohe Produktivitätsniveaus. Darüber hinaus führt die Fähigkeit dieser Systeme, schnell zwischen den Operationen umzuschalten, zu minimaler Downtime und trägt zur gesteigerten Gesamteffizienz bei. Aktuelle Daten deuten darauf hin, dass Unternehmen, die Laser-Schneidtechnologie einsetzen, im Vergleich zu herkömmlichen Methoden die Bearbeitungszeit um etwa 30 % reduzieren können, was für ihre operative Stärke und ihren wettbewerbsfähigen Vorteil bei engen Produktionsplänen spricht.

Reduzierung von Materialverschwendung und Energieverbrauch

Die Laser-Schneidtechnologie ist für ihre Effizienz bekannt, wobei ein konzentrierter Strahl genutzt wird, um präzise Schnitte zu erstellen, die den Schneidenverlust minimieren und das Materialverschwendung reduzieren. Diese Präzision trägt zu niedrigeren Betriebskosten bei, da Unternehmen die Nutzung der Rohstoffe maximieren können, was perfekt mit den Prinzipien des Lean-Manufacturing übereinstimmt. Zudem verbrauchen Laser-Schneidanlagen oft weniger Energie als herkömmliche Methoden, was erhebliche Einsparungen bei der Energieverwendung bietet. Berichte deuten darauf hin, dass die Energieeinsparungen durch die Nutzung von Laserschneidanlagen im Vergleich zu traditionellen Verfahren zwischen 20 % und 50 % liegen können, was die ökologischen und finanziellen Vorteile der Integration von Lasertechnologie in industrielle Anwendungen unterstreicht.

Für weitere Einblicke in spezifische Produktmerkmale bieten viele renommierte Marken wie Coherent Inc., Universal Laser Systems und Gravotech Group fortgeschrittene Laserschneidanlagen, die auf industrielle Bedürfnisse zugeschnitten sind.

Überlegene Schneidgenauigkeit im Vergleich zu Plasma oder Wasserstrahl

Faserlaser-Schneidmaschinen bieten eine einzigartige Schneidgenauigkeit im Vergleich zu Plasmawerken oder Wasserstrahlalternativen, was detaillierte Feinarbeit ermöglicht. Diese Präzision ist für Branchen wie Luft- und Raumfahrt sowie Automobilindustrie essenziell, die genaue Maße und makellose Produktion erfordern. Studien zeigen, dass Faserlaser-Schneidmaschinen über große Produktionsläufe hinweg Konsistenz aufrechterhalten können, um sicherzustellen, dass jedes Teil den Spezifikationen entspricht. Während Unternehmen von der Plasmaschneidung zu Faserlasern wechseln, erleben sie oft bemerkbare Verbesserungen in der Produktqualität, was es ihnen ermöglicht, strenge Branchenstandards zu erfüllen.

Nicht-kontaktierender Prozess für eine verlängerte Werkzeuglebensdauer

Die berührungslose Natur des Faserlaser-Schneidens reduziert das Verschleißmaß der Schneidwerkzeuge erheblich, was zu einer längeren Werkzeuglebensdauer und weniger häufigen Austauschen führt. Diese Eigenschaft trägt dazu bei, die Betriebskosten im Laufe der Zeit zu senken, da verringerte Wartungsanforderungen sich positiv auf den Gewinn auswirken. Die verlängerte Maschinenlebensdauer verringert Downtime und erhöht so die Gesamtproduktivität und Effizienz. Wie von Experten berichtet, können Faserlaser-Systeme bis zu 50 % länger betrieben werden als herkömmliche Schneidsysteme, was im Vergleich zu traditionellen Methoden einen erheblichen Vorteil durch Maximierung der Maschinennutzung bietet.

Automatisierte CNC-Integration für wiederholbare Ergebnisse

Die Integration von CNC-Technologie mit Faserlaser-Schneidmaschinen bringt Automatisierung und konsistente Wiederholbarkeit in Produktionsprozesse. Diese Automatisierung minimiert menschliche Fehler, was hohe Qualitätsergebnisse bei großen Produktions Chargen sichert. CNC-Modelle sind vielseitig und können sich durch Programmierung leicht an verschiedene Designs anpassen, wodurch die Produktionsfähigkeiten gesteigert werden. Studien zeigen, dass Hersteller, die CNC-integrierte Laser einsetzen, die Produktionsgenauigkeit um über 40 % steigern können, was erhebliche Verbesserungen in Effizienz und Konsistenz aufgrund dieser fortgeschrittenen Integrations Technologie demonstriert.

Industrielle Anwendungen der Faserlaser-Schneidtechnologie

Metallverarbeitung für Automobilkomponenten

Faserlaser-Schneidtechnologie ist ein Grundpfeiler in der Automobilindustrie, insbesondere für die Metallbearbeitung. Ihre Präzision ist entscheidend für die Herstellung komplexer Teile, die nicht nur wichtig für die Fahrzeugleistung sind, sondern auch die Sicherheit gewährleisten. Die Anwendungen sind vielfältig und reichen von der Schneidung von Fahrgestellkomponenten bis hin zur Herstellung von Klammern und Abgasanlagen mit Effizienz und Genauigkeit. Mit dem Anstieg der Nachfrage nach Elektrofahrzeugen verlässt sich die Automobilindustrie zunehmend auf Faserlasersysteme für schnelles Prototyping und Serienproduktion, was zu einer Reduktion der Produktionszeiten um über 20 % führt. Diese Entwicklung verbessert nicht nur den Fertigungsprozess, sondern fördert auch das Wachstum der Branche bei der Einführung innovativer Technologien.

Verarbeitung von Materialien der Luft- und Raumfahrtklasse

Faserlaser-Technologie ist entscheidend für das Schneiden fortschrittlicher Materialien in Luft- und Raumfahrtanwendungen. Ihre Fähigkeit, Materialien wie Titan und Aluminiumlegierungen präzise zu verarbeiten, macht sie unerlässlich bei der Herstellung von Komponenten, die strenge Sicherheits- und Gewichtsrichtlinien erfüllen müssen. Diese Präzision ist von entscheidender Bedeutung bei der Fertigung von Flugzeugteilen, die komplexe Geometrien erfordern. Die Technologie optimiert den Produktionsprozess, indem Effizienzen gesteigert und Verschwendung reduziert wird. Darüber hinaus erkennen Experten die Bedeutung des Laserschneidens bei der Verbesserung der Nachhaltigkeit in der Luft- und Raumfahrtfertigung an, da es hilft, hohe Qualitätsstandards aufrechtzuerhalten und Umweltbelastungen zu verringern.

Hochvolumen-Elektronikherstellung

Faserlaser-Schneiden ist von zentraler Bedeutung für Elektronikhersteller, die Präzision bei der Herstellung von Leiterplatten und detaillierten Komponenten benötigen. Die Fähigkeit der Technologie, komplexe Schnitte ohne Auswirkungen auf umliegende Materialien vorzunehmen, ist besonders wichtig beim Umgang mit empfindlichen elektronischen Teilen. Darüber hinaus bieten Faserlasersysteme eine schnelle Anpassbarkeit bei Designänderungen, was Herstellern ermöglicht, sich schnell an verändernde Marktanforderungen anzupassen. Statistiken zeigen, dass Unternehmen, die Faserlaser-Schneidtechnologie in der Elektronik einsetzen, erhebliche Reduktionen von Produktionsfehlern und den damit verbundenen Kosten festgestellt haben, was diese Technologie zu einem Katalysator für Innovation und Effizienz im Elektroniksektor macht.

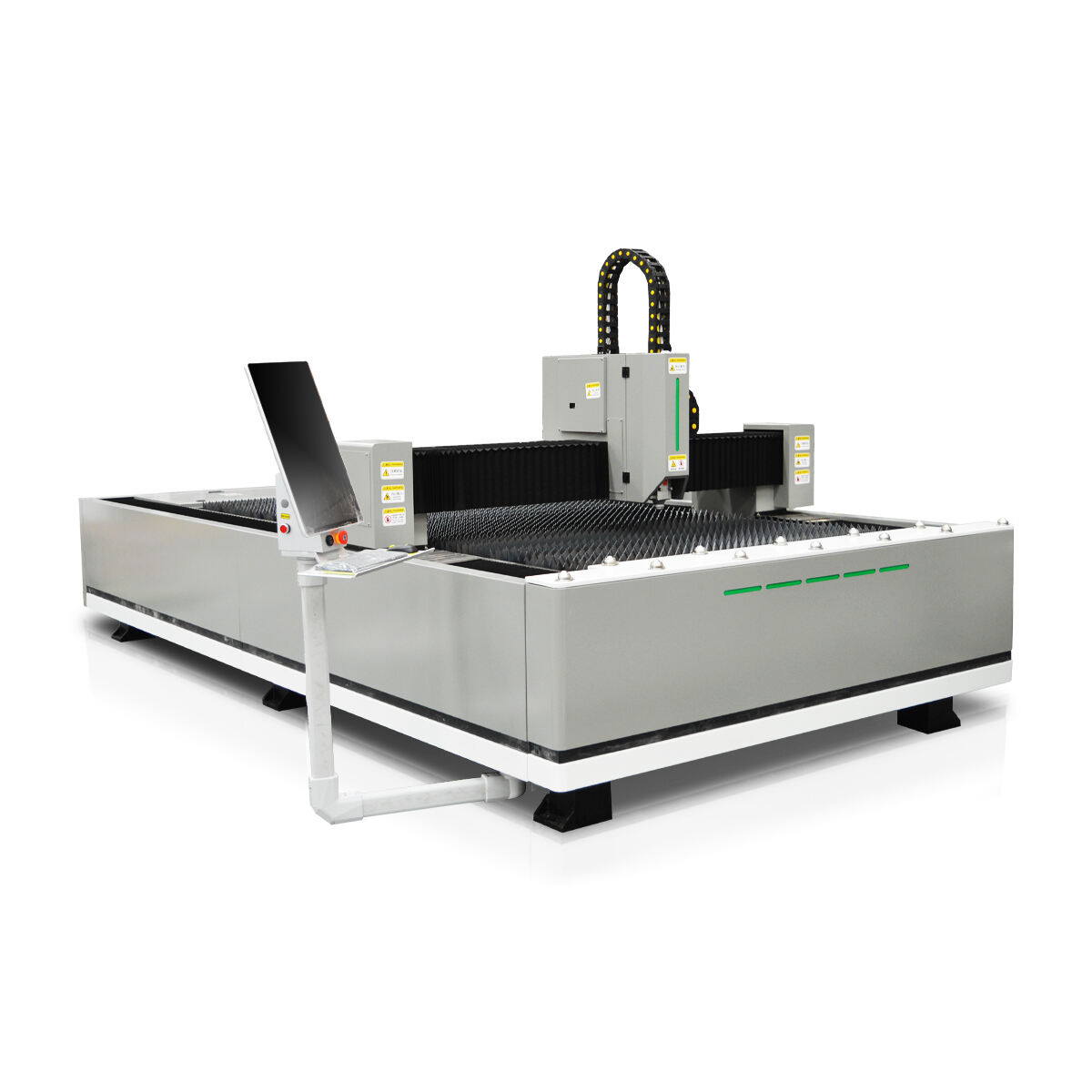

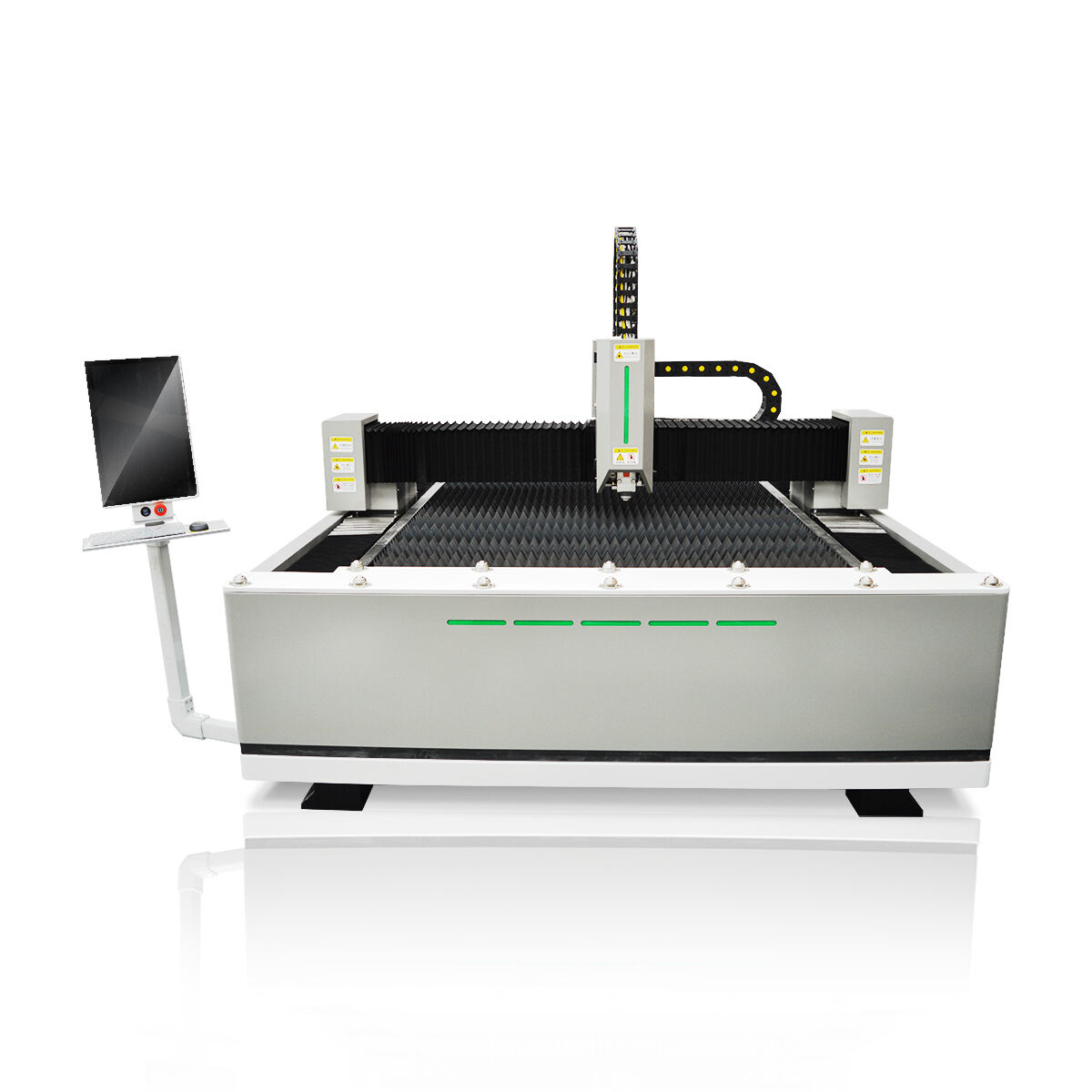

Faserlaser-Schneidmaschine 1530: Funktionen und Vorteile

1500x3000mm Bearbeitungsreichweite für Großprojekte

Die Faserlaser-Schneidmaschine 1530 verfügt über einen großzügigen Bearbeitungsbereich von 1500x3000mm, was sie zu einer hervorragenden Wahl für Großprojekte in der Industrie macht. Dieser umfangreiche Arbeitsbereich ermöglicht es Herstellern, größere Materialien zu verarbeiten und erweiterte Produktionsläufe durchzuführen, ohne dass die Maschine häufig zurückgesetzt werden muss. Dadurch können Hersteller ihren Workflow optimieren und die Produktivität erheblich steigern. Durch die Nutzung dieser Kapazität können Unternehmen verkürzte Zykluszeiten und erhöhte Effizienz erfahren. Laut Branchenexperten können Maschinen mit größeren Arbeitsflächen, wie die 1530, die Produktionsausgabe potenziell um bis zu 35 % steigern, was sie in verschiedenen Sektoren unschätzbahr macht.

schnittgeschwindigkeit von 10+ Metern pro Minute bei 1000W Leistung

Die Faserlaser-Schneidmaschine 1530 zeichnet sich durch eine bemerkenswerte Schneuggeschwindigkeit von über 10 Metern pro Minute aus, angetrieben von ihrer robusten Leistungsausgabe von 1000 W. Dieses dynamische Duo sorgt dafür, dass anspruchsvolle Schneidarbeiten mit absoluter Präzision und einzigartiger Genauigkeit ausgeführt werden. Egal ob das Durchschneiden von dickem Material oder zarten Metallen – die Vielseitigkeit dieser Maschine ist unübertroffen. Durch das Angebot schneller Projektumsetzungen hilft sie Unternehmen dabei, eng gesteckte Fristen einzuhalten und die Kundenzufriedenheit zu gewährleisten. Tatsächlich deuten Fallstudien darauf hin, dass die Integration der 1530 zu einer Steigerung der Produktionsgeschwindigkeit um bis zu 50 % führen kann, was ihre entscheidende Rolle bei der Verbesserung der Betriebs-effizienz beweist.

Schweizerisches Steuersystem für präzise Operationen

Das Modell 1530 ist mit einem fortschrittlichen Steuersystem ausgestattet, das gemäß den Standards der Schweizer Ingenieurwesen entwickelt wurde und hohe Präzision bei den Vorgängen gewährleistet. Dieses hochentwickelte System ermöglicht eine sorgfältige Bearbeitung und eine intuitive Bedienung, reduziert Fehlermargen erheblich und verbessert die Qualität der Endprodukte. Zudem erhöht die Flexibilität zur Anpassung der Einstellungen für verschiedene Materialien die Betriebswirksamkeit und deckt eine Vielzahl an Schneidanforderungen ab. Nutzermeinungen deuten darauf hin, dass diese Stufe an Kontrolle den Materialverbrauch um bis zu 30 % reduzieren kann, was zu erheblichen Kosteneinsparnissen führt und nachhaltige Fertigungspraktiken fördert.

Indem ich auf diese Merkmale eingehe, betone ich nicht nur die herausragenden Fähigkeiten der Faserlaser-Schneidmaschine 1530, sondern auch ihre bedeutende Auswirkung auf Produktivität und Kosteneffizienz, was sie zu einem sehr begehrten Asset für moderne Hersteller macht.

Die richtige Laser-Schneidmaschine für Ihre Einrichtung auswählen

Bewertung der Leistungsanforderungen im Vergleich zur Materialdicke

Das Verständnis des Zusammenhangs zwischen Leistungsausgang und Materialdicke ist entscheidend für die Auswahl eines geeigneten Laserschneiders. Die Anpassung der Laserleistung an die Materialdicke ermöglicht optimale Schneidresultate. Die Verwendung einer zu niedrigen Leistung für dicke Materialien führt zu schlechten Schnitten, während eine übermäßig hohe Leistung für dünne Materialien Durchbrennen verursachen kann, was sich negativ auf die Qualität auswirkt. Die meisten Betriebe entscheiden sich für einen Leistungsbereich von 1000W bis 2000W, um effizient verschiedene Materialarten zu verarbeiten. Expertenempfehlungen deuten darauf hin, dass eine ordnungsgemäße Bewertung dieser Faktoren die Schneideffizienz erheblich verbessert und Betriebskosten reduziert.

Auswertung der Gasunterstützungsoptionen für Kosteneffizienz

Beim Betrachten von Laserschneidmaschinen ist die Bewertung des richtigen Gasassists (wie zum Beispiel Stickstoff oder Sauerstoff) entscheidend für die Kosteneffizienz. Gasassists verbessern nicht nur den Schneidprozess durch eine bessere Schnittqualität und Geschwindigkeit, sondern erzeugen auch sauberere Kanten, insbesondere bei Materialien wie Edelstahl und Aluminium. Es ist wichtig, die Kosten verschiedener Gase im Vergleich zu den Vorteilen, die sie in Bezug auf die Materialqualität bieten, abzuwägen. Forschung aus Studien zur Fertigungseffizienz hat gezeigt, dass ein optimiertes Gasassist die Betriebskosten um bis zu 20 % senken kann, was die Bedeutung dieser Überlegung für budgetbewusste Operationen unterstreicht.

Bedeutung von Servomotoren und Präzisionsführungen

Servo-Motoren spielen eine entscheidende Rolle bei der Reaktionsfähigkeit und Genauigkeit von Laserschneidvorgängen und beeinflussen direkt die Schnittqualität. Gleichzeitig sorgen präzise Führungen für eine konsistente Bewegung des Materials. Diese Konsistenz ist bei Hochgeschwindigkeitsanwendungen entscheidend, wo Genauigkeit von zentraler Bedeutung ist, um erstklassige Ergebnisse zu erzielen. Ein Upgrade auf hochwertige Servo-Motoren und -führungen ist eine Investition, die zu erhöhter Produktivität und Produktqualität führen kann. Rückmeldungen aus Branchenberichten zeigen, dass Anlagen mit fortgeschrittenen Servo-Systemen eine verbesserte Schneidgenauigkeit und einen höheren Output melden, wobei Verbesserungen von über 30 % ein häufiges Ergebnis sind.